Штамповка на гкм достоинства и недостатки. Горячая объемная штамповка на прессах

Кафедра Машин и Технологии литейного производства

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Машины и оборудования

машиностроительных предприятий»

Вариант №1.

Введение

Основные операции и штампы горизонтально-ковочных машин

Устройство стреловых кранов

3. Назначение и устройство вертикально-сверлильного станка

Бурение включает в себя увеличение ширины уже просверленного отверстия. Это делается с помощью вращающейся режущей пластины с одной точкой, расположенной в стержне и направленной против неподвижной части. Среди буровых станков - сверла с отверстиями и горизонтальные и вертикальные сверла.

Профилировщик используется для получения гладких поверхностей. Слайд скользит по фиксированной детали и выполняет первый путь для вырезания выступов, возвращаясь в исходное положение, чтобы выполнить один и тот же путь после краткого бокового движения. Этот аппарат использует один наконечник наконечника и работает медленно, поскольку он зависит от прямого и обратного хода.

Список использованной литературы

Введение

Целью данной контрольной работы является изучение следующих вопросов: основные операции и штампы горизонтально-ковочных машин, устройство стреловых кранов, назначение и устройство вертикально-сверлильного станка Знание устройства машин и оборудования, их технических возможностей, производительности позволяет:

По этой причине он обычно не используется в производственных линиях, а только на фабриках инструментов и штампов или в мастерских, которые производят небольшие серии и требуют большей гибкости. Рубанок. Это самый большой из возвратно-поступательных инструментов. В отличие от профайлеров, где инструмент перемещается по неподвижной части, строгальный станок перемещает заготовку по фиксированному инструменту. После каждого качания заготовка перемещается сбоку, чтобы использовать другую часть инструмента.

Как и профилировщик, строгальный станок допускает вертикальные, горизонтальные или диагональные разрезы. Вы также можете использовать несколько инструментов одновременно, чтобы сделать несколько одновременных сокращений. Полировщик. Полирование - это удаление металла с вращающимся абразивным диском, который работает как режущий станок. Диск состоит из большого количества зерен абразивного материала конгломерата, в котором каждое зерно действует как миниатюрный резак. Этот процесс обеспечивает очень гладкие и точные поверхности.

Разрабатывать технологию изготовления изделий;

Планировать производство;

Проводить организационно-управленческие мероприятия;

Определить технико-экономические характеристики;

Производить рациональный выбор оборудования в зависимости от конкретных производственных условий.

Вариант №1

1. Основные операции и штампы горизонтально-ковочных машин.

Поскольку только небольшая часть материала удаляется с каждым проходом диска, полировальные машины требуют очень точной регулировки. Давление диска на детали выбирается очень точно, в результате чего можно обрабатывать хрупкие материалы, которые нельзя обрабатывать с помощью других обычных устройств.

Сьерры. Наиболее часто используемые цепные пилы можно разделить на три категории, в зависимости от типа движения, используемого для изготовления разреза: возвратно-поступательного, кругового или ременного. В пилах обычно есть скамья или рама, винт для удержания куска, механизм подачи и режущее лезвие.

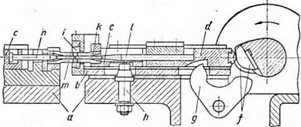

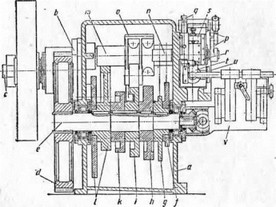

Горизонтально-ковочные машины широко применяются для горячей объемной штамповки. Горизонтально-ковочная машина (ГКМ) (рис. 1) представляет собой механический пресс с горизонтальным направлением деформирующего усилия. В кинематической схеме ГКМ кроме основного кривошипно-шатунного механизма 1, 2, 3 имеется зажимной механизм 9, 10, 11. Последний обеспечивает зажим не деформируемой части заготовки, предотвращая тем самым ее выталкивание из штампа горизонтальным усилием ГКМ.

Полезный и жидкий для резки. Поскольку процессы резания связаны с местными напряжениями и трениями и значительным тепловыделением, материалы, используемые в режущих инструментах, должны быть твердыми, стойкими и устойчивыми к износу при высоких температурах. Существуют материалы, которые в большей или меньшей степени отвечают этим требованиям, таким как углеродистые стали, высокоскоростные стали, карбид вольфрама и алмазы. Также эти свойства имеют керамические материалы и оксид алюминия. Во многих процессах резания жидкости используются для охлаждения и смазки.

Штамп ГКМ состоит из трех частей: блока пуансонов 4 и двух матриц - неподвижной б и подвижной 8. Блок пуансонов крепится в главном ползуне 3, неподвижная матрица 6- в станине, а подвижная матрица 8- в зажимном ползуне. Штамп имеет два разъема: один - между блоком пуансонов и матрицами, второй между матрицами. Причем плоскость разъема между матрицами может быть вертикальной и горизонтальной. Все дальнейшие сведения относятся к ГКМ с вертикальным разъемом матриц, как получившим наибольшее распространение.

Рефрижерация продлевает срок службы инструментов и помогает фиксировать размер готовой детали. Смазка уменьшает трение, ограничивает выделение тепла и энергию, необходимую для изготовления разреза. Режущие жидкости имеют три типа: водные растворы, химически неактивные масла и синтетические жидкости.

Молотковый молот кондиционирован кулачковым колесом и используется для ковки мелких деталей. Тяжелый вес, чтобы избить некоторые металлы, нанести удар и т.д. кузнечный молот с печатью. Кузнечная машина, в которой молоток или перкуссионный пилон действуют простым гравитационным действием, осуществляя его возвышение, после каждого удара механическим движением. Аппарат, используемый в испытаниях на устойчивость к ударам или ударным нагрузкам. Он состоит из молотка или ступицы, которая вращается вокруг горизонтальной оси и которая несет затмеваемое лезвие, которое высвобождается в момент удара на испытываемый стержень.

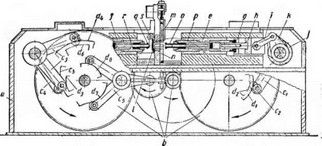

Рис. 1. Схема штамповки на горизонтально-ковочной машине (вид сверху)

Взаимодействие механизмов ГКМ и частей штампа в процессе штамповки осуществляется по следующей схеме (рис. 1). Заготовку-пруток 7 закладывают в зажимную часть ручья неподвижной матрицы 6 и подают вперед до упора 5. Часть прутка длиной Lв, выходящая за пределы зажимной части ручья, называется высаживаемой частью заготовки. Такое расположение механизмов машины, частей штампа и заготовки предшествует включению машины на рабочий ход и обозначено на схеме, как Положение а. Включением машины на рабочий ход механизмы и части штампа приводятся последовательно в Положения б и в. В начальной стадии поворота коленчатого вала 1 кулачок 11 через ролик 10 приводит в движение механизм 9. Зажимной механизм перемещает матрицу 8 в рабочее положение и осуществляет плотный зажим заготовки о длине Lз. После этого упор 5 отходит, а пуансон 4 приходит в соприкосновение с торцом прутка 7 (Положение б). При дальнейшем движении пуансона деформируется высаживаемая часть прутка, заполняя полость ручья (положение в). При обратном ходе машины из полости ручья удаляется пуансон 4, затем отходит матрица 8, а упор 5 устанавливается в исходное положение. Как только начинается отход подвижной матрицы, штамповщик вынимает пруток с высаженным концом из ручья и перекладывает в следующий ручей. Цикл повторяется.

ГКМ с вертикальным разъемом матриц изготавливают по ГОСТ 7023-70 двенадцати типоразмеров с усилием от 1 до 31,5 МН.

Стрижка. Машина используется для резки. Существует несколько типов ножниц: ручное, рычажное и механическое, с двигателем. Сигарета позволяет разрезать длину в несколько метров. Резка тяжелых и больших пластин использует гильотинные ножницы или выдвижные ножницы. С циркулярами могут работать толстые пластины и большой длины.

Станок, используемый в механическом производстве для резки или деления на куски, секций, перпендикулярных оси, стержня или металлических труб круглого сечения. Долбежные. Станок, специально предназначенный для формирования пазов, выемок, шпоночных пазов и т.д. А также используется для вертикальной чистки.

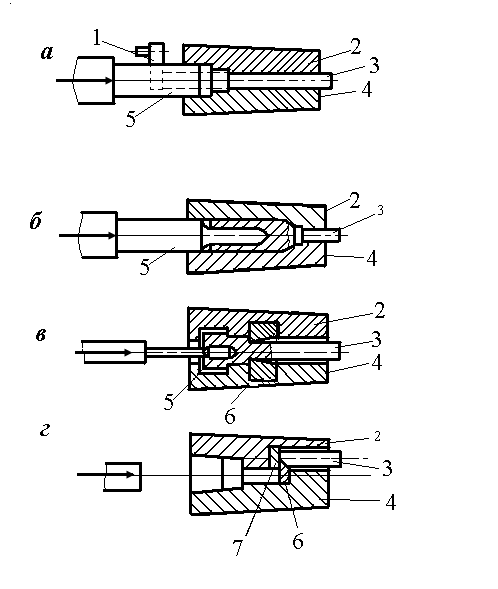

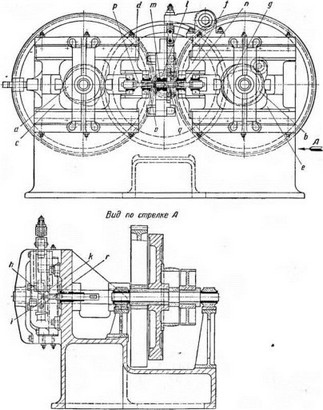

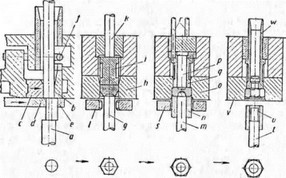

По характеру течения металла операции, выполняемые на ГКМ, можно разделить на высадку (рис.2, а), прошивку (рис. 2, 6), пробивку (рис. 2, в) и отрезку (рис. 2, г).

При высадке на конце прутка 3 или на каком-то его участке получают утолщения той или иной формы. При этом необходимо соблюдать правило высадки, согласно которому длина высаживаемой части Lв не должна превышать двух с половиной диаметров заготовки В (см. рис. 1). В противном случае может произойти продольный изгиб и зажим заготовки.

Шлифовальный станок. Станок оснащен шлифовальным кругом для работы по шлифованию деталей. Шлифовальный станок состоит из жесткой конструкции, обеспечиваемой частью стола, которая фиксирует обрабатываемую деталь или шлифовальный круг, в случае шлифовального станка без швов, а другой - шлифовального круга. Гидравлический механизм управления воздействует на движение вперед механизма, то есть обратный сдвиг детали относительно шлифовального круга, и движение проникновения, перпендикулярное первому.

Локоть-щеточки также известны как горизонтальные станки для забивки, могут обрабатывать куски длиной до 800 мм и создавать черновые или отделочные покрытия. Металлический строгальный станок был создан с целью удаления металла для получения плоских горизонтальных, вертикальных или наклонных поверхностей, где заготовка прикреплена к винтовому прессу или непосредственно на столе. Строгальные станки имеют только один тип движения своей руки или каретки. Это движение с возвратно-поступательным движением, в то время как движения, дающие глубину резки и продвижения, даются через рабочий стол.

При прошивке на конце прутка 3 получают глухую полость. При пробивке происходит отделение высаженной и прошитой поковки от прутка. В этом случае высаженная часть упирается в ножи б матриц, а пруток остается свободным (рис 2, в). Пуансон 5 с плоским торцом и режущей кромкой внедряется в дно отверстия поковки, пробивает отверстие насквозь и отталкивает пруток от поковки. Поковка остается на пуансоне, а затем снимается с него заплечиками матриц 2 и 4 и выпадает из штампа.

Щетки используют режущий инструмент, аналогичный токарному станку. Этот инструмент прикреплен к несущей или полюсу, который прикреплен к ползуну или каретке, как уже упоминалось, имеет возвратно-поступательное движение, толкает режущий инструмент поперек куска. Ход переднего слайда - это ход резания. С возвратным ходом инструмент возвращается в исходное положение. Когда он вернется, стол и кусок продвигают желаемое количество для следующего разреза, т.е. серьга приводит режущий инструмент в обоих направлениях в горизонтальной плоскости с альтернативным движением.

Рис. 2. Схемы основных операций штамповки на горизонтально-ковочной машине (вид на разрезы сверху): 1 – упор; 2 – неподвижная матрица; 3 – пруток; 4 – подвижная матрица; 5 – пуансон; 6, 7 – ножи.

Выполнение на ГКМ перечисленных выше операций обеспечивает получение поковок, имеющих форму:

Это возвратно-поступательное прямолинейное движение содержит активный передний ход, во время которого начинается чип, пассивный обратный ход в вакууме. Механизм передачи кисти. Для перемещения напольного подъемно-транспортного средства используется качающийся ползун с механизмом быстрого возврата. Вращающаяся качалка, которая соединена с каретой, колеблется вокруг ее оси с помощью болта коленчатого вала, который описывает вращательное движение, прикрепленное к главной передаче. Соединение между болтом и коромысловым болтом выполнено через штамп, который скользит в канавке в качалке и перемещается болтом болта.

а) стержня неограниченной длины с утолщением или фланцем на конце;

б) колец и втулок;

в) стаканов.

В случае а) для каждой используется отдельная заготовка определенной длины. В случаях б) и в) штамповку ведут «от прутка». Это означает, что на конце прутка, предназначенного для получения нескольких поковок формируется поковка и отделяется от него; б- посредством пробивки, в -посредством отрезки. Затем формируется и отделяется следующая. После отделения последней поковки остается концевой отход необходимый для зажима заготовки.

Таким образом, вращение главной вращающейся шестерни перемещает болт круговым движением и качает рокер. Болт установлен на винте, соединенном с основным поворотным механизмом, позволяя ему изменять его радиус вращения и таким образом варьировать длину перемещения каретки инструмента. Передний ход или сдвиг требует поворота около 220 ° главного поворотного механизма, в то время как обратный ход требует только 140 ° вращения. Чтобы иметь возможность использовать различные скорости резания, есть соответствующие трансмиссии и редуктор, аналогичные передаче автомобиля.

Наличие двух разъемов штампа обеспечивает свободное удаление поковок в сводит необходимость штамповочных уклонов к минимуму. Уклоны предусматриваются только в кольцевых углублениях или на кольцевых выступах рабочей части ручьев матриц на поверхностях, перпендикулярных оси главного ползуна; в полостях на боровых пуансонов и на поверхностях прошивных и пробивных пуансонов параллельных оси главного ползуна.

Поскольку большая и тяжелая заготовка и стол должны перемещаться с низкой скоростью по весу, строгальные станки имеют несколько головок, чтобы иметь возможность одновременно выполнять несколько разрезов по маршруту и повышать производительность машины. Многие современные строгальные станки большого размера несут два или более инструмента на голову, размещенные таким образом, что они автоматически устанавливаются на место, так что разрез делается в обоих направлениях движения стола. Этот тип устройства, очевидно, повышает производительность строгального станка.

В процессе штамповки на ГКМ штамповщик перемещает заготовку в вертикальной плоскости из ручья в ручей. При этом деформирование заготовки за каждый рабочий ход осуществляется только в одном ручье. Если применить соответствующий манипулятор, то можно производить штамповку за каждый рабочий ход во всех или нескольких ручьях одновременно (высадка фланца полуоси на ВАЗе).

Хотя строгальные станки обычно используются для обработки больших кусков, они также используются для одновременной работы с несколькими идентичными и более мелкими частями, которые можно разместить онлайн на столе. Размер кисти определяется максимальной длиной хода, перемещением или перемещением каретки. Например, 17-дюймовая щетка может обрабатывать ведро 17 дюймов.

Тип работы и движения Щетки могут создавать ступени, фаски, канавки или каналы специальных форм. Основное движение - это инструмент, который крепится к башне с ручкой или щеткой. Движущееся движение обеспечивается рабочим столом с помощью устройства, называемого храповым механизмом, который во время рабочего хода инструмента не перемещается, а на обратном он делает это. Движение проникновения в щетку достигается посредством регулировки рабочего стола.

Нагрев перед штамповкой на ГКМ производится или в специализированных пламенных щелевых печах или в индукторах, причем нагревается только высаживаемая часть заготовки.

2. Устройства стреловых кранов

В соответствии с Правилами Госгортехнадзора к категории стреловых кранов относятся автомобильные, пневмоколесные, гусеничные, железнодорожные краны, краны-экскаваторы, а также тракторные и прицепные краны. Последние не имеют механизма передвижения и перемещаются с помощью трактора.

Надежный и продуктивный процесс

Со временем и новыми ресурсами она развивает свою работу с высоким стандартом качества. В дополнение к технологии, используемой для ковки холодных и теплых формовочных деталей, компания также имеет коммерческую и промышленную систему управления, гарантируя, что весь процесс проходит через лучшие предлагаемые функции. Поскольку это стабильный процесс, он генерирует небольшое отклонение в размерах, не требуя длительных и дорогостоящих операций управления, адаптируясь к производству в автоматических машинах.

В соответствии с ГОСТ 15135-69 автомобильные, пневмоколесные и гусеничные краны в научно-технической и справочной литературе должны именоваться стреловыми самоходными кранами. Указанные краны состоят из следующих основных частей: ходового устройства, неповоротной рамы, опирающейся на ходовое устройство, опорно-поворотного устройства и поворотной платформы, на которой крепится стрела и устанавливаются механизмы и кабина крана.

Автомобильные краны устанавливаются на стандартных или усиленных шасси автомобиля. Если стреловой самоходный кран на колесном ходовом устройстве управляется только с поворотной части, он именуется пневмоколесным.

Тележки гусеничных кранов выполняются так же, как тележки экскаваторов.

Одноковшевые экскаваторы, снабженные сменным крановым оборудованием (специальной стрелой с крюком или грейфером), именуются кранами-экскаваторами. Кран-экскаватор, или экскаватор-кран, является единой машиной, которая может быть использована и как экскаватор, и как кран.

В качестве ходовых тележек железнодорожных кранов применяются двух-, четырехосные и специальные шестиосные платформы. В соответствии с ГОСТ 22388-77 железнодорожные краны должны изготовляться шести типов грузоподъемностью 10, 15, 25, 50, 100 и 150 тс.

На поворотной платформе стреловых самоходных кранов устанавливаются механизмы подъема груза и стрелы, кабина управления и портал - П-образная стойка, предназначенная для крепления стрaелового полиспаста. Поворотная платформа в своей передней части имеет две проушины или стойки для крепления основания стрелы.

Опорно-поворотное устройство предназначено для вращения поворотной части крана относительно неподвижной, а также для передачи всех основных и дополнительных нагрузок, действующих на поворотную часть крана в процессе работы, на неподвижную. Опорно-поворотное устройство устанавливается на раме крана. Поворотная платформа опирается на это устройство, которое центрирует ее при вращении и предохраняет от опрокидывания. Опорно-поворотное устройство (каткового и колесного типов) состоит из центральной колонны (цапфы), зубчатого (цевочного) венца, опорного круга, удерживающих и опорных катков и предназначается для передачи давления от поворотной платформы на раму ходовой части. Шариковые и роликовые опорно-поворотные устройства хорошо центрируют поворотную часть относительно неповоротной, ввиду чего при их применении надобность в центральной цапфе отпадает.

Грузоподъемность стрелового крана зависит от примененного на нем сменного стрелового оборудования. Величина грузоподъемности стреловых кранов зависит также от установленного при работе вылета. Меньшему вылету соответствует большая грузоподъемность, при увеличении вылета грузоподъемность уменьшается.

На все стреловые краны, грузоподъемность которых меняется в зависимости от установленного при работе вылета, в их паспорте должна быть приведена грузовая характеристика (характеристики). Грузовая характеристика дается в виде таблицы или графика. Кран может иметь одну, две и более грузовых характеристик в зависимости от наличия выносных опор, вставок для стрел, гуськов и т. п.

Большинство выпускаемых заводами стреловых самоходных кранов снабжено одной или двумя вставками для стрел, благодаря которым установленную на кране стрелу можно удлинять. При удлиненной стреле груз можно поднять выше, но при этом снижается грузоподъемность крана.

Для обеспечения удобного передвижения кранов с длинными стрелами последние в ряде конструкций кранов выполняются из двух телескопических раздвижных частей (секций), что обеспечивает сокращение общей длины примерно на 40%. Выдвижение секций осуществляется в положении, когда стрела лежит на транспортной стойке. Секция выдвигается либо вручную (краны К-1014, К-1015), либо с помощью отдельной лебедки (краны К-51 со стрелами СКВ Мосстроя), либо стреловой лебедкой (краны МКА-10М).

По исполнению подвески стрелового оборудования различают краны с гибкими (стрела удерживается с помощью стальных канатов) и жесткими (стрела удерживается с помощью гидроцилиндров) подвесками

Назначение и устройство вертикально-сверлильного станка

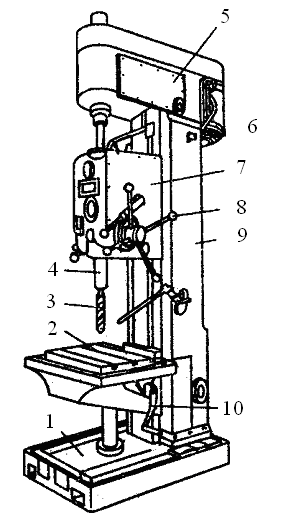

Станки сверлильной группы имеют несколько моделей: одношпиндельный вертикально-сверлильные станки имеют модели 2135, 2А135, 2Н135, 2А150 и т. д., а модернизированные станки этой серии – модели 2Н135А, 2Н150 и т. д.; радиально-сверлильные станки имеют модели 255, 2А53, 2А55, 2В56 и т. д., а новые 2Н55, 2Н57, 2Н58 и т.д.; координатно-расточные модели 2450, 2В460, алмазно-расточные модели 2712А и т. д.

На рис. 3 показан одношпиндельный вертикально-сверлильный станок модели 2Н135А. На фундаментной плите 1 крепится станина 9. В верхней части станины расположен электродвигатель 6 мощность 4,5 кВт, который сообщает сверлу 3, укрепленному в нижней части шпинделя 4, главное движение резания Dr (вращательное) через коробку скоростей, расположенную в консольной части станка, называемой шпиндельной головкой 5. Движение подачи Ds (поступательное вдоль оси) сверло получает от коробки передач, укрепленной в подвижном кронштейне 7.

Вертикальное перемещение шпинделя и сверла может осуществляться механически по задуманному режиму от коробки подач или вручную при помощи штурвала 8. Обрабатываемую заготовку в зависимости от ее формы и размеров укрепляют на столе 2 в машинных тисках, кондукторах или иных приспособлениях. При помощи рукоятки 10 стол может перемещаться в вертикальном направлении. В станке предусмотрена возможность сверления отверстий на заданную глубину с автоматическим отключением подачи.

Рис. 3. Одношпиндельный вертикально-сверлильный станок модели 2Н135

На вертикально-сверлильном станке модели 2Н135А можно сверлить отверстия диаметром до 50 мм и глубиной до 300 мм. Эти станки имеют широкий диапазон частот вращения шпинделя и подач, поэтому применяются не только для сверления, но также для растачивания (зенкерования) и нарезания внутренней резьбы. Выбор наивыгоднейшей скорости главного движения резания при сверлении и других видах обработки отверстий осуществляют подбором соответствующей частоты вращения шпинделя.

Различные виды обработки металлов давлением. Оборудование и специальная технологическая оснастка для листовой штамповки

Грузоподъемные машины, характеризующиеся повторно-кратковременным режимом работы. Мостовые краны, их виды, область применения. Цеховые и ручные, крюковые, магнитные и грейферные подъемные краны. Конструктивные элементы. Установка кранов и крановый путь.

Классификация станков сверлильно-расточной группы, которые предназначены для сверления глухих и сквозных отверстий в сплошном материале. Принцип их работы и схемы построения вертикально-сверлильных, радиально-сверлильных, координатно-расточных станков.

Назначение и принцип действия изделия, сборочной единицы, в которую входит деталь. Определение типа производства. Материал детали и его свойства. Выбор и обоснование метода получения и проектирование контура заготовки. Анализ технологического процесса.

Изготовление штамповочных форм. Холодное деформирование. Конструкционные материалы. Сущность процесса горячей объёмной штамповки и области её применения. Разработка поковки и технологические операции получения поковки. Обработка детали резанием.

Обработка металлов давлением. Получение изделий и полуфабрикатов при обработке давлением путем пластического деформирования металла исходной заготовки. Разработка чертежа поковки. Определение объема детали. Схема раскроя мерного металлопроката.

Построение графика частот вращения шпинделя, определение числа зубьев передач. Разработка кинематической схемы коробки скоростей, измерение мощностей и передаваемых крутящих моментов на валах. Расчет подшипников качения, шлицевых и шпоночных соединений.

Классификация станков для обработки металлов резанием по технологическим признакам. Буквенное и цифровое обозначение моделей. Общая характеристика радиально-сверлильных станков. Назначение, устройство, принцип работы станка 2А554 и его технические данные.

Режимы резания. Траектория движения инструментов. Определение комплекта инструментов. Кинематическая схема коробки скоростей. График частот вращения. Выбор двигателя. Выбор технологического оборудования. Краткая техническая характеристика станка.

Листовая штамповка – процесс получения изделий из листового материала путем деформирования его на прессах. Горячая объемная штамповка – способ обработки металлов давлением. При холодной штамповке штампуют без предварительного нагрева заготовки.

У горизонтально-ковочных машин, называемых также высадочными, основное формообразование осуществляется ходом высадочного ползуна. Ho в известных пределах можно также использовать и зажимное усилие матриц для малых деформаций в направлении, перпендикулярном к ходу высадки. Во многих случаях эти машины допускают работу непосредственно из горячекатаного прутка, т. е. без предварительной отрезки. Кроме того, имеется возможность одновременно разместить несколько комплектов инструмента и таким образом деформировать материал в требуемой последовательности за один нагрев.

Машина имеет многостороннее применение. Длина стержня высаживаемой детали, как правило, не ограничена, так что можно изготовлять и те детали, которые по габариту не проходят на фрикционном прессе. По сравнению с молотами и гидравлическими прессами горизонтально-ковочные машины работают производительнее, с большей точностью и часто настолько чисто, что устраняется последующая обработка. Штамповка на них дешевле, чем на молотах и гидравлических прессах.

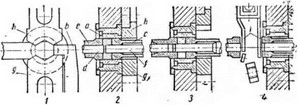

На фиг. 173 показана схема, а на фиг. 174 и 175-основные конструкции горизонтально-ковочных машин. Нагретый материал зажимается между полуматрицами, так что высадочный пуансон при ходе вперед деформирует зажатую заготовку. Полное формообразование осуществляется последовательно в несколько переходов.

Машина представляет горизонтально расположенный кривошипный пресс. Главный ползун перемещается с помощью коленчатого вала и несет высадочные пуансоны. Матрица состоит из ДЕух зажимных полуматриц, из которых одна размещена на ползуне, перемещающемся перпендикулярно движению главного ползуна, а вторая чаще всего неподвижно монтируется в станине. Однако возможно размещение и этой полуматрицы на подвижном ползуне для облегчения удаления крупногабаритных высаженных деталей. Главный и зажимной ползуны выполнены достаточно высокими, чтобы обеспечить размещение от трех до четырех инструментов друг над другом.

У машин старой конструкции соединение узла главного ползуна с приводом осуществлялось простейшими пальцевыми муфтами или муфтами с поворотной шпонкой. Зажимной ползун приводился в движение также от главного ползуна с помощью системы «ломающихся» рычагов. Такое выполнение поиводило к возникновению

Фиг. 173. Схема обработки на горизонтально-ковочной машине:  I - подача прутка в неподвижную полуматрицу; 2 - закрытие матриц; S- высадка; 4 - обратный ход пуансона; б - удаление; а - неподвижная полуматрица; Ь - подвижная полу- матрнца; с - пуаисон.

I - подача прутка в неподвижную полуматрицу; 2 - закрытие матриц; S- высадка; 4 - обратный ход пуансона; б - удаление; а - неподвижная полуматрица; Ь - подвижная полу- матрнца; с - пуаисон.

Фиг. 174. Схема горизонтально-ковочной машины:

а - исходный материал; b - правая зажимная полуматрица (чаще неподвижная! для выемкн больших деталей может отодвигаться с помощью рычага к); с - левая подвижная полуматрица; d - рычажная система; е - маховик с муфтой; f - коленчатый вал; g - высадочный пуансон; h - главный ползун; i-педаль для управления муфтой.

Фиг. 175. Конструктивная схема горизонтально-ковочной машины.

Вверху - штамповка седла клапана из прутка в три перехода (предварительная, окончательная высадка и пробивка); ползун в исходном положении. Внизу - штамповка болта с шестигранной головкой в два перехода (предварительная и окончательная высадка); полвун в рабочем положении, рычаг включения в рабочем положении; а - станина; b - шкив; с - промежуточный вал; d - зубчатые колеса; в - коленчатый вал; f - «ломающийся» шатун с предохранителем; g - разрывающаяся шпилька; h - рычаг включения; I - главный ползун; к - рычажная система; I - зажимной ползун; m - ползун правой полуматрицы; п - рычажная система для сдвига неподвижной правой полуматрицы; о - матрице- держатели; р -матрицы; Q - черновой пуансон; г -чистовой пуансон; s - пробивной пуансон; t - упор.

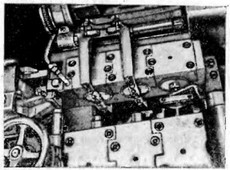

боковых неблагоприятных нагрузок. Кроме того, ползуны имели сильно утопленные направляющие, так что охлаждающая вода и окалина могли попадать на нерегулируемые направляющие, вызывая большой износ и снижение точности работы.  В последние годы в конструкцию горизонтально-ковочных машин внесен ряд усовершенствований и новшеств. На фиг. 176 изображена немецкая,а на фиг. 177- американская конструкция новейших машин. Обработка пруткового материала показана на фиг. 178. Для такого метода работы предусматривается упор, который налаживается непосредственно с рабочего места и после замыкания полуматриц автоматически отходит с пути высадочного ползуна (фиг. 179).

В последние годы в конструкцию горизонтально-ковочных машин внесен ряд усовершенствований и новшеств. На фиг. 176 изображена немецкая,а на фиг. 177- американская конструкция новейших машин. Обработка пруткового материала показана на фиг. 178. Для такого метода работы предусматривается упор, который налаживается непосредственно с рабочего места и после замыкания полуматриц автоматически отходит с пути высадочного ползуна (фиг. 179).

Станина машины выполняется монолитной, снабжается рядом ребер жесткости и часто для гарантии от поломки скрепляется стяжными болтами. Благодаря достигаемой при этом высокой жесткости имеется возможность штамповки с малыми допусками. Особое внимание уделяется высокому ка- Фиг. 176. Современная горизонталь- честву направления ползуна. У но-ковочная машина. большинства машин новой конст

рукции ползун выполняется в виде защищенных подвижных салазок с длинными регулируемыми направляющими (фиг. 180). Соединение коленчатого вала с приводом осуществляется пневматической фрикционной муфтой, служащей одновременно предохранителем от перегрузки.

He менее важно для точной работы и надежное замыкание полуматриц. Поэтому делают дополнительное направляющее приспособление и у зажимного ползуна (фиг. 181). Длинные регулируемые направляющие, а также жесткая монолитная система «ломающихся» рычагов обеспечивают надежный зажим полуматриц, хорошее восприятие ими распирающих усилий, появляющихся в процессе высадки, и отсутствие податливости в полуматрицах при зажиме. Благодаря сказанному имеется возможность осуществлять некоторое деформирование самими полуматрицами. Вообще следует переходить к тому, чтобы усилие на зажимных полуматрицах по меньшей мере было равным усилию на высадочном ползуне.

Движение зажимному ползуну у машин современных конструкций сообщается непосредственно от коленчатого вала, минуя главный ползун.

Фиг. 177. Конструктивная схема горизонтально-ковочной машины с фрикционной пневматической муфтой. Штамповка шестигранного торцового ключа в четыре перехода (первая и вторая предварительные высадкн, окончательная высадка, пробивка):

а - станина; b -маховик с пневматической фрикционной муфтой; с- пневматический ленточный тормоз; d - промежуточный вал; с - зубчатые колеса; / - коленчатый вал; g - шатун; h - главный ползун; I - двойной кулачок; h - ролик зажима; I - ролик обратного хода; т - боковой ползун с предохранителем; п - кулачок управления муфтой и тормозом; о - ломающиеся рычаги; р- зажимной ползун; q - подвижная полуматрица; г - неподвижная полуматрица; s - первый черновой пуансон; f - второй черновой пуансон; и - чистовой пуансон; v - пробивной шестигранный пуансон.

Фиг. 178. Изготовление из прутка на горизонтальноковочной машине с наибольшим обрабатываемым диаметром прутка 65 мм.

Фиг. 179. Принцип работы и наладки упора для материала." о -упор.

На фиг. 182 показано удачное выполнение зажимного ползуна с предохранителем от перегрузки при смыкании полуматриц. Другие разновидности конструкции предусматривают самостоятельный при-

вод для зажимного ползуна от электродвигателя или привод пневма1 тический.

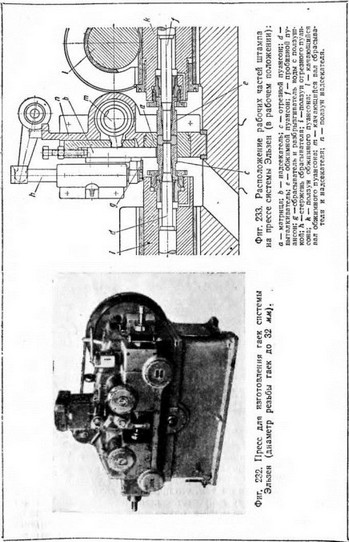

На фиг. 183 показано фото горизонтально-ковочной машины новой конструкции, у которой зажимной ползун приводится в дей-

alt="" />

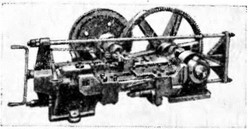

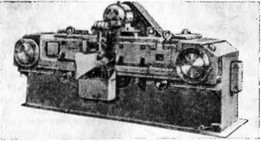

Фиг. 183. Горизонтально-ковочная машина с отдельным электроприводом зажимного механизма.

ствие собственным приводом с фрикционной муфтой, так что работа высадочного и зажимного механизмов совершенно не зависят друг от друга.

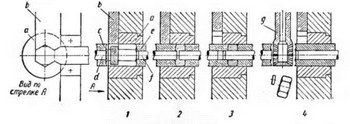

Расположение отдельных узлов штампа в современной ковочной машине показано на фиг. 184, а на фиг. 185 изображен комплект штампа, по которому можно судить о переходах при изготовлении одной из штампованных деталей.

Фиг, 184. Расположение штампа на горизонтально-ко- вочной машине.

Иную конструкцию представляет изображенная на фиг. 186 гори* зонтально-ковочная машина с горизонтальным разъемом полуматч

Фиг. 185. Штамп для штамповки птулки.

риц. У нее пуансоны размещаются не в вертикальной, а в горизонтальной плоскости; заготовка зажимается полуматрицей, опускаю-? щейся сверху, как челюсть клещей. Существенное преимущество такого расположения заключается в замене Подъема крупных тяже* лых прутков при перенесении их из ручья в ручей перекладкой в горизонтальной плоскости.

Зажим, регулируемый в других машинах только с помощью про* кладок подматрицами, здесь легко налаживается простым поворотом

струкциях имеет очень длинные направляющие, продолженные за коленчатым валом (фиг. 187). Благодаря этому удается избежать износа ползуна из-за попадания окалины в направляющие.

струкциях имеет очень длинные направляющие, продолженные за коленчатым валом (фиг. 187). Благодаря этому удается избежать износа ползуна из-за попадания окалины в направляющие.

Область применения горизонтально-ковочных машин ограничивается прежде всего такими штамповочными операциями, при которых начальное сечение материала должно быть увеличено. Ho машины пригодны нетолько для высадки головок или осадки поясков, они допускают рентабельное изготовление полых тел различного вида (фиг. 185), деталей типа установочных колец и фланцев, а также деталей с многоосной симметрией.

Характерные примеры работ приведены в разделе VI.

Эти машины строятся для усилий от 50 до 3000 т и обеспечивают обработку прутков большего диаметра. Достижимая производительность в большой степени зависит от размеров и формы детали, а также от числа рабочих ходов, необходимых для полного изготовления.

Предельное значение производительности может быть определено в соответствии с числом ходов машины, которое составляет около 70 у мелких и порядка 15 ходов в минуту у крупных машин. СПЕЦИАЛЬНЫЕ КОВОЧНЫЕ МАШИНЫ

Для изготовления болтов, заклепок и винтов в массовом производстве в CLCA спроектированы особые разновидности горизон-

Фиг. 188. Специальная ковочная машина для из* готовления метизов.

тально-ковочных машин, доведенные до весьма высокого технического уровня. На фиг. 188 показано фоте такой машины. В качестве исход, ного материала могут быть использованы как штанга, таки отдельные предварительно нарезанные заготовки. На фиг. 189 показаны

пуансон и многоручьевые матрицы для высадки болтов из отдельных заготовок. Деформирование осуществляется в два перехода - сначала головка формуется предварительно до приближенного размера, а затем высаживается без заусенца окончательно; при этом необходимы

Фиг. 189. Штамп для болта с квадратной голов, кой (штамповка из отрезанной заготовки) на машине фирмы Аякс:

Oi* ош- важимные полуматрицы; Ь - высадочный черновой пуансон; о - чистовой пуансон.

два-три удара пуансона и одновременное кантование заготовки для полного заполнения ручья в углах. Можно штамповать деталь и за один ход, но при этом не удается избежать образования заусенца, удаляемого при втором переходе.

Фиг. 190. Штамп для высадки болтов и аналогия* ных деталей:

а - важимные полуматрицы; Ь - высадочный пуансои| с - пуансонодержатель; d - отрезной нож; е - отревная полу* матрица; f-подштамповая плита.

Штамп для работы из прутка показан на фиг 190. Такой принцип работы пригоден в первую очередь для деталей с полукруглой или полупотайной головкой, которые могут высаживаться без заусенца за один переход. Шести- и четырехгранные головки этим способом могут высаживаться только с заусенцем. Нагретый пруток подается

до упора, затем при замыкающем движении полуматриц отрезается требуемая для детали длина заготовки, которая зажимается между полуматрицами. Потом главный ползун осуществляет деформирование, полуматрицы открываются, и готовая деталь удаляется выталкивателем, приводимым от коленчатого вала (фиг. 191).

Фиг. 191. Узел выталкивателя. />

Машины малых размеров предназначены для обработки материала диаметром до 25 мм при работе из прутка; число ходов около 90 в минуту. Наибольшие модели машин построены для размеров прутка диаметром соответственно 38 и 29 мм и имеют число ходов около 75 в минуту. В общем часовая-производительность составляет от 800 до 1800 болтов.