Схема гкм, принцип работы, основные операции, характеристики. Смотреть что такое "Горизонтально-ковочная машина" в других словарях

Cтраница 1

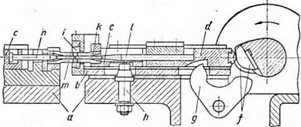

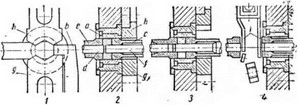

Горизонтально-ковочные машины имеют штампы, состоящие из трех частей (рис. 3.29): неподвижной матрицы 3, подвижной матрицы 5 и пуансона /, размыкающихся в двух взаимно перпендикулярных плоскостях. При включении машины подвижная матрица 5 прижимает пруток к неподвижной матрице, упор 2 автоматически отходит в сторону, и только после этого пуансон / соприкасается с выступающей частью прутка и деформирует ее. Металл при этом заполняет формующую полость в матрицах, расположенную впереди зажимной части. Формующая полость может находиться не только в матрице, но и совместно в матрице и пуансоне, а также только в одном пуансоне.

Горизонтально-ковочные машины (ГКМ) по сравнению с молотами и прессами имеют высокую производительность, наиболее приспособлены к применению электронагревательных устройств и удобнее для осуществления механизации и автоматизации процесса штамповки. ГКМ работают с большой точностью и настолько чисто, что иногда устраняется последующая механическая обработка.

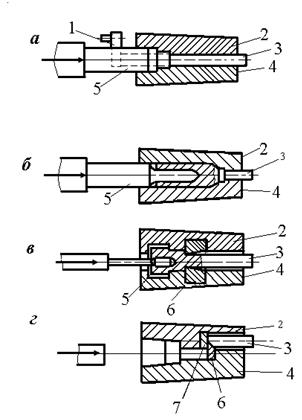

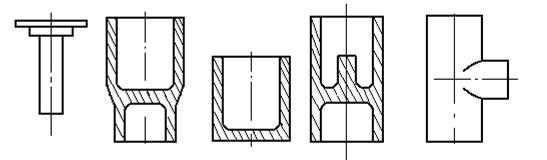

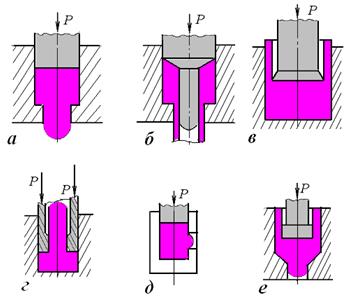

| Кинематическая схема горизонтально-ковочной машины.| Схемы основных операций при штамповке на горизонтально-ковочной машине. а - высадка. б - высадка - набор металла. в - прошивка. г - пробивка. |

Горизонтально-ковочные машины имеют штампы, состоящие из трех частей (рис. 3.38): неподвижной матрицы 3, подвижной матрицы 5 и пуансона 1, размыкающихся в двух взаимно перпендикулярных плоскостях. При включении машины подвижная матрица 5 прижимает пруток к неподвижной матрице, упор 2 автоматически отходит в сторону, и только после этого пуансон / соприкасается с выступающей частью прутка и деформирует ее. Металл при этом заполняет формующую полость в матрицах, расположенную впереди зажимной части. Формующая полость может находиться не только в матрице, но и совместно в матрице и пуансоне, а также только в одном пуансоне.

Горизонтально-ковочные машины обладают высокой производительностью (400 - 900 поковок в час), обеспечивают получение поковок большей точности, чем при штамповке на молотах, и почти не дают заусенцев. На этих машинах операциями высадки нагретых прокатных заготовок получают кольцеобразные изделия и поковки типа стержней с головками или утолщениями.

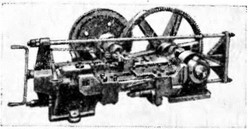

Горизонтально-ковочные машины (рис. 192) применяются для изготовления сплошных или полых стержней, имеющих утолщение.

Горизонтально-ковочная машина имеет холостой и рабочий ходы. Холостой ход начинается включением электродвигателя, когда вращается только шкив 3, но муфта 4 выключена; тормоз 18, находящийся на правой стороне приводного вала 17, удерживает приводной вал от вращения. При нажатии педали 10 сжатый воздух поступает в муфту и включает ее, что ослабляет затянутые ленты тормоза и приводит к вращению приводной вал. Одновременно поступающий воздух в тормоз 18 освобождает затянутые ленты тормоза, и вращение с приводного вала передается на коленчатый вал.

У горизонтально-ковочных машин, называемых также высадочными, основное формообразование осуществляется ходом высадочного ползуна. Ho в известных пределах можно также использовать и зажимное усилие матриц для малых деформаций в направлении, перпендикулярном к ходу высадки. Во многих случаях эти машины допускают работу непосредственно из горячекатаного прутка, т. е. без предварительной отрезки. Кроме того, имеется возможность одновременно разместить несколько комплектов инструмента и таким образом деформировать материал в требуемой последовательности за один нагрев.

Машина имеет многостороннее применение. Длина стержня высаживаемой детали, как правило, не ограничена, так что можно изготовлять и те детали, которые по габариту не проходят на фрикционном прессе. По сравнению с молотами и гидравлическими прессами горизонтально-ковочные машины работают производительнее, с большей точностью и часто настолько чисто, что устраняется последующая обработка. Штамповка на них дешевле, чем на молотах и гидравлических прессах.

На фиг. 173 показана схема, а на фиг. 174 и 175-основные конструкции горизонтально-ковочных машин. Нагретый материал зажимается между полуматрицами, так что высадочный пуансон при ходе вперед деформирует зажатую заготовку. Полное формообразование осуществляется последовательно в несколько переходов.

Машина представляет горизонтально расположенный кривошипный пресс. Главный ползун перемещается с помощью коленчатого вала и несет высадочные пуансоны. Матрица состоит из ДЕух зажимных полуматриц, из которых одна размещена на ползуне, перемещающемся перпендикулярно движению главного ползуна, а вторая чаще всего неподвижно монтируется в станине. Однако возможно размещение и этой полуматрицы на подвижном ползуне для облегчения удаления крупногабаритных высаженных деталей. Главный и зажимной ползуны выполнены достаточно высокими, чтобы обеспечить размещение от трех до четырех инструментов друг над другом.

У машин старой конструкции соединение узла главного ползуна с приводом осуществлялось простейшими пальцевыми муфтами или муфтами с поворотной шпонкой. Зажимной ползун приводился в движение также от главного ползуна с помощью системы «ломающихся» рычагов. Такое выполнение поиводило к возникновению

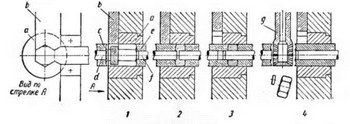

Фиг. 173. Схема обработки на горизонтально-ковочной машине:  I - подача прутка в неподвижную полуматрицу; 2 - закрытие матриц; S- высадка; 4 - обратный ход пуансона; б - удаление; а - неподвижная полуматрица; Ь - подвижная полу- матрнца; с - пуаисон.

I - подача прутка в неподвижную полуматрицу; 2 - закрытие матриц; S- высадка; 4 - обратный ход пуансона; б - удаление; а - неподвижная полуматрица; Ь - подвижная полу- матрнца; с - пуаисон.

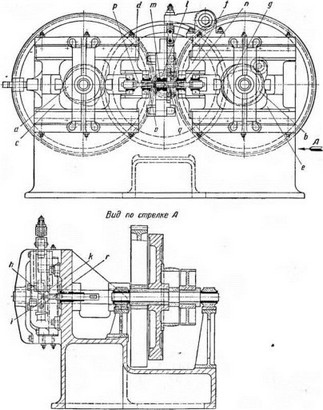

Фиг. 174. Схема горизонтально-ковочной машины:

а - исходный материал; b - правая зажимная полуматрица (чаще неподвижная! для выемкн больших деталей может отодвигаться с помощью рычага к); с - левая подвижная полуматрица; d - рычажная система; е - маховик с муфтой; f - коленчатый вал; g - высадочный пуансон; h - главный ползун; i-педаль для управления муфтой.

Фиг. 175. Конструктивная схема горизонтально-ковочной машины.

Вверху - штамповка седла клапана из прутка в три перехода (предварительная, окончательная высадка и пробивка); ползун в исходном положении. Внизу - штамповка болта с шестигранной головкой в два перехода (предварительная и окончательная высадка); полвун в рабочем положении, рычаг включения в рабочем положении; а - станина; b - шкив; с - промежуточный вал; d - зубчатые колеса; в - коленчатый вал; f - «ломающийся» шатун с предохранителем; g - разрывающаяся шпилька; h - рычаг включения; I - главный ползун; к - рычажная система; I - зажимной ползун; m - ползун правой полуматрицы; п - рычажная система для сдвига неподвижной правой полуматрицы; о - матрице- держатели; р -матрицы; Q - черновой пуансон; г -чистовой пуансон; s - пробивной пуансон; t - упор.

боковых неблагоприятных нагрузок. Кроме того, ползуны имели сильно утопленные направляющие, так что охлаждающая вода и окалина могли попадать на нерегулируемые направляющие, вызывая большой износ и снижение точности работы.  В последние годы в конструкцию горизонтально-ковочных машин внесен ряд усовершенствований и новшеств. На фиг. 176 изображена немецкая,а на фиг. 177- американская конструкция новейших машин. Обработка пруткового материала показана на фиг. 178. Для такого метода работы предусматривается упор, который налаживается непосредственно с рабочего места и после замыкания полуматриц автоматически отходит с пути высадочного ползуна (фиг. 179).

В последние годы в конструкцию горизонтально-ковочных машин внесен ряд усовершенствований и новшеств. На фиг. 176 изображена немецкая,а на фиг. 177- американская конструкция новейших машин. Обработка пруткового материала показана на фиг. 178. Для такого метода работы предусматривается упор, который налаживается непосредственно с рабочего места и после замыкания полуматриц автоматически отходит с пути высадочного ползуна (фиг. 179).

Станина машины выполняется монолитной, снабжается рядом ребер жесткости и часто для гарантии от поломки скрепляется стяжными болтами. Благодаря достигаемой при этом высокой жесткости имеется возможность штамповки с малыми допусками. Особое внимание уделяется высокому ка- Фиг. 176. Современная горизонталь- честву направления ползуна. У но-ковочная машина. большинства машин новой конст

рукции ползун выполняется в виде защищенных подвижных салазок с длинными регулируемыми направляющими (фиг. 180). Соединение коленчатого вала с приводом осуществляется пневматической фрикционной муфтой, служащей одновременно предохранителем от перегрузки.

He менее важно для точной работы и надежное замыкание полуматриц. Поэтому делают дополнительное направляющее приспособление и у зажимного ползуна (фиг. 181). Длинные регулируемые направляющие, а также жесткая монолитная система «ломающихся» рычагов обеспечивают надежный зажим полуматриц, хорошее восприятие ими распирающих усилий, появляющихся в процессе высадки, и отсутствие податливости в полуматрицах при зажиме. Благодаря сказанному имеется возможность осуществлять некоторое деформирование самими полуматрицами. Вообще следует переходить к тому, чтобы усилие на зажимных полуматрицах по меньшей мере было равным усилию на высадочном ползуне.

Движение зажимному ползуну у машин современных конструкций сообщается непосредственно от коленчатого вала, минуя главный ползун.

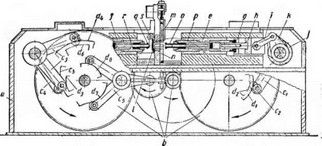

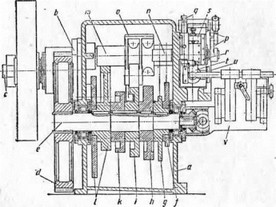

Фиг. 177. Конструктивная схема горизонтально-ковочной машины с фрикционной пневматической муфтой. Штамповка шестигранного торцового ключа в четыре перехода (первая и вторая предварительные высадкн, окончательная высадка, пробивка):

а - станина; b -маховик с пневматической фрикционной муфтой; с- пневматический ленточный тормоз; d - промежуточный вал; с - зубчатые колеса; / - коленчатый вал; g - шатун; h - главный ползун; I - двойной кулачок; h - ролик зажима; I - ролик обратного хода; т - боковой ползун с предохранителем; п - кулачок управления муфтой и тормозом; о - ломающиеся рычаги; р- зажимной ползун; q - подвижная полуматрица; г - неподвижная полуматрица; s - первый черновой пуансон; f - второй черновой пуансон; и - чистовой пуансон; v - пробивной шестигранный пуансон.

Фиг. 178. Изготовление из прутка на горизонтальноковочной машине с наибольшим обрабатываемым диаметром прутка 65 мм.

Фиг. 179. Принцип работы и наладки упора для материала." о -упор.

На фиг. 182 показано удачное выполнение зажимного ползуна с предохранителем от перегрузки при смыкании полуматриц. Другие разновидности конструкции предусматривают самостоятельный при-

вод для зажимного ползуна от электродвигателя или привод пневма1 тический.

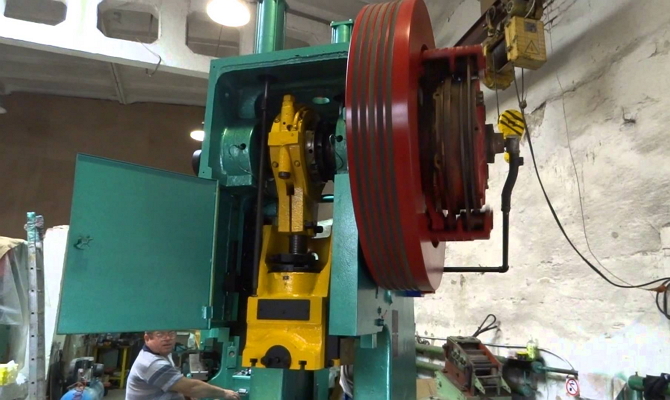

На фиг. 183 показано фото горизонтально-ковочной машины новой конструкции, у которой зажимной ползун приводится в дей-

alt="" />

Фиг. 183. Горизонтально-ковочная машина с отдельным электроприводом зажимного механизма.

ствие собственным приводом с фрикционной муфтой, так что работа высадочного и зажимного механизмов совершенно не зависят друг от друга.

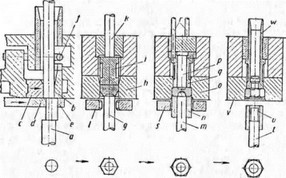

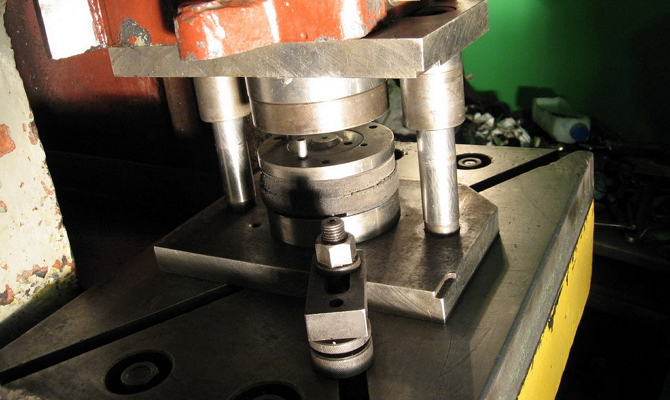

Расположение отдельных узлов штампа в современной ковочной машине показано на фиг. 184, а на фиг. 185 изображен комплект штампа, по которому можно судить о переходах при изготовлении одной из штампованных деталей.

Фиг, 184. Расположение штампа на горизонтально-ко- вочной машине.

Иную конструкцию представляет изображенная на фиг. 186 гори* зонтально-ковочная машина с горизонтальным разъемом полуматч

Фиг. 185. Штамп для штамповки птулки.

риц. У нее пуансоны размещаются не в вертикальной, а в горизонтальной плоскости; заготовка зажимается полуматрицей, опускаю-? щейся сверху, как челюсть клещей. Существенное преимущество такого расположения заключается в замене Подъема крупных тяже* лых прутков при перенесении их из ручья в ручей перекладкой в горизонтальной плоскости.

Зажим, регулируемый в других машинах только с помощью про* кладок подматрицами, здесь легко налаживается простым поворотом

струкциях имеет очень длинные направляющие, продолженные за коленчатым валом (фиг. 187). Благодаря этому удается избежать износа ползуна из-за попадания окалины в направляющие.

струкциях имеет очень длинные направляющие, продолженные за коленчатым валом (фиг. 187). Благодаря этому удается избежать износа ползуна из-за попадания окалины в направляющие.

Область применения горизонтально-ковочных машин ограничивается прежде всего такими штамповочными операциями, при которых начальное сечение материала должно быть увеличено. Ho машины пригодны нетолько для высадки головок или осадки поясков, они допускают рентабельное изготовление полых тел различного вида (фиг. 185), деталей типа установочных колец и фланцев, а также деталей с многоосной симметрией.

Характерные примеры работ приведены в разделе VI.

Эти машины строятся для усилий от 50 до 3000 т и обеспечивают обработку прутков большего диаметра. Достижимая производительность в большой степени зависит от размеров и формы детали, а также от числа рабочих ходов, необходимых для полного изготовления.

Предельное значение производительности может быть определено в соответствии с числом ходов машины, которое составляет около 70 у мелких и порядка 15 ходов в минуту у крупных машин. СПЕЦИАЛЬНЫЕ КОВОЧНЫЕ МАШИНЫ

Для изготовления болтов, заклепок и винтов в массовом производстве в CLCA спроектированы особые разновидности горизон-

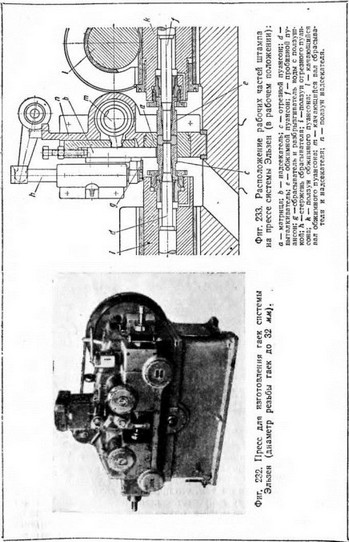

Фиг. 188. Специальная ковочная машина для из* готовления метизов.

тально-ковочных машин, доведенные до весьма высокого технического уровня. На фиг. 188 показано фоте такой машины. В качестве исход, ного материала могут быть использованы как штанга, таки отдельные предварительно нарезанные заготовки. На фиг. 189 показаны

пуансон и многоручьевые матрицы для высадки болтов из отдельных заготовок. Деформирование осуществляется в два перехода - сначала головка формуется предварительно до приближенного размера, а затем высаживается без заусенца окончательно; при этом необходимы

Фиг. 189. Штамп для болта с квадратной голов, кой (штамповка из отрезанной заготовки) на машине фирмы Аякс:

Oi* ош- важимные полуматрицы; Ь - высадочный черновой пуансон; о - чистовой пуансон.

два-три удара пуансона и одновременное кантование заготовки для полного заполнения ручья в углах. Можно штамповать деталь и за один ход, но при этом не удается избежать образования заусенца, удаляемого при втором переходе.

Фиг. 190. Штамп для высадки болтов и аналогия* ных деталей:

а - важимные полуматрицы; Ь - высадочный пуансои| с - пуансонодержатель; d - отрезной нож; е - отревная полу* матрица; f-подштамповая плита.

Штамп для работы из прутка показан на фиг 190. Такой принцип работы пригоден в первую очередь для деталей с полукруглой или полупотайной головкой, которые могут высаживаться без заусенца за один переход. Шести- и четырехгранные головки этим способом могут высаживаться только с заусенцем. Нагретый пруток подается

до упора, затем при замыкающем движении полуматриц отрезается требуемая для детали длина заготовки, которая зажимается между полуматрицами. Потом главный ползун осуществляет деформирование, полуматрицы открываются, и готовая деталь удаляется выталкивателем, приводимым от коленчатого вала (фиг. 191).

Фиг. 191. Узел выталкивателя. />

Машины малых размеров предназначены для обработки материала диаметром до 25 мм при работе из прутка; число ходов около 90 в минуту. Наибольшие модели машин построены для размеров прутка диаметром соответственно 38 и 29 мм и имеют число ходов около 75 в минуту. В общем часовая-производительность составляет от 800 до 1800 болтов.

Горячая штамповка (ГШ) представляет собой операцию, при которой металл, разогретый до заданной степени пластичности, заливают в специальную форму, называемую штампом.

1 Штамповка как востребованная промышленная технология

Более 20 % металла, изготавливаемого на предприятиях нашей страны, подвергается штамповке. Достаточно сложно найти какой-либо технический механизм или производственную машину, в которой бы не использовались штампованные изделия. Детали, получаемые по технологии ГШ, в современной летательной, железнодорожной, автомобильной технике составляют от 60 до 80 % от общего веса самолетов, локомотивов, транспортных средств. Кроме того, описываемая методика незаменима для выпуска разнообразных бытовых предметов, метизов, скобяных изделий, всевозможных инструментов.

Азы технологии горячей штамповки металла были открыты Василием Пастуховым – оружейником из Тулы. Он делал многие элементы оружия именно штамповкой, применяя для этих целей несложные штампы и вертикальный винтовой пресс. Разработанная Пастуховым методика была внедрена на Тульском комбинате в 1819 году. В наши дни ГШ является хорошо изученным и "обкатанным" процессом, который практически полностью заменил собой операции свободной ковки.

К основным достоинствам описываемой горячей технологии относят следующие ее преимущества:

- получение большого количества идентичных по геометрическим параметрам и конфигурации (то есть взаимозаменяемых) поковок;

- высокая производительность и скорость процесса;

- гарантированно высокие прочностные показатели производимых изделий;

- возможность выпуска сложных по форме деталей;

- экономичность операции, обусловленная малым расходом металла.

Стандартный штамповочный болтовысадочный агрегат за 60 минут своей работы выдает более 4000 высококачественных метизов. За то же самое время на металлообрабатывающем автоматическом аппарате с четырьмя шпинделями можно получить не более 80 болтов, а на обычном револьверном станке – максимум 20. При этом штамповочная установка потратит в 20–25 раз меньше металлического сырья на изготовление метизной продукции, чем указанные агрегаты.

2 Особенности молотов и кривошипных прессов

В некоторых штамповочных цехах сейчас используются паровоздушные молоты, способные функционировать от воздуха и от пара. Данное оборудование считается устаревшим. Чтобы изготовить штампованную деталь на молотах, необходимо установить громоздкое оборудование, для фиксации которого обустраивают очень сложный и глубокий фундамент. Причем такой агрегат требуется монтировать в достаточно высокое производственное здание.

Показатель полезного действия работы на молотах находится на уровне 2–3 %. Получается, что при штамповке сжигается большое количество угля, а отдача от процесса минимальная. Кроме того, на молотах могут работать исключительно опытные и физически сильные специалисты. При этом даже они вынуждены прилагать массу усилий, чтобы готовые изделия соответствовали требованиям, изложенным в техзадании на изготовление штампованных деталей. К достоинствам штамповки на молотах можно отнести то, что они дают возможность получать почти любые по конфигурации поковки на достаточно большой скорости.

Неплохой заменой громоздким молотам стали ГКШП – кривошипные прессы.

Они функционируют не ударом (как это происходит при выполнении рабочих операций на молотах), а давлением. Такие агрегаты оснащаются электрическим двигателем, который приводит в движение ГКШП посредством системы валов, маховиков, шатунов, шестерен и муфт. Кривошипные установки штампуют изделия за одну операцию, что увеличивает их производительность в 1,5–2 раза по сравнению с изготовлением деталей на молотах.

К другим достоинствам ГКШП относят:

- минимальные допуски и припуски на получаемых изделиях (не требуется дополнительно выполнять механическую обработку штампованной продукции);

- достаточно высокий КПД их функционирования;

- безопасность осуществления рабочих операций.

3 Горизонтально-ковочные агрегаты – гарантия эффективной штамповки

Самыми производительными и экономически целесообразными в эксплуатации агрегатами для ГШ являются горизонтально-ковочные машины (ГКМ). Их применяют при производстве всевозможных деталей, которые требуют переходов от одной технологической операции к другой (прошивка, высадка, отделение части прутка-заготовки, выдавливание, пережим).

Изготовление деталей на ГКМ обеспечивает:

- отличное качество продукции;

- уникальную производительность и экономичность ГШ;

- высокую точность получаемых поковок;

- отсутствие дефектов (заусенцев и других) на деталях.

ГКМ могут иметь два варианта плоскости разъема матриц – горизонтальную и вертикальную. Основной характеристикой таких агрегатов считается величина усилия (номинального) на ползуне станка. Все без исключения параметры современных отечественных ГКМ устанавливаются Госстандартом 7023–90.

Стандартный горизонтально-ковочный агрегат работает по далее указанной схеме:

- в станину ГКМ крепится матрица подвижного типа, к которой прижимают заготовку;

- начинается движение ползуна установки и высадка пуансоном металла (ручьи штампа заполняются по конфигурации изделия, которое нужно получить в результате штамповочной операции).

На ГКМ обычно изготавливают детали, которые в середине либо на торцах располагают утолщениями определенных размеров. Также на этих машинах производят широкую номенклатуру изделий, отделяемых от исходной заготовки по технологии прошивки отверстий. К таковым относят фланцы, гайки, кольца.

Штампование поковок на ГКМ характеризуется технологическими операциями, которые отличаются от процедуры ГШ на прессах и молотах. Молотовые изделия имеют более высокие припуски на механическую обработку, чем детали, получаемые на ковочных агрегатах. Кроме того, поковки с горизонтальных установок требуют меньших трат металла, у них нет облоя и штамповочных уклонов. Последние всегда присутствуют при штамповке на молотах. При массовом и крупносерийном выпуске изделий одного типа по указанным выше причинам всегда следует использовать ГКМ.

4 Тонкости изготовления штампов

Специальные ручьевые формы для штамповки эксплуатируются при повышенных напряжениях и высоких температурах. Естественно, это становится причиной их быстрого износа за счет снижения начальной стойкости, под которой понимают число поковок, произведенных посредством штампа до того момента, как он вышел из строя. Уровень стойкости формы для ГШ зависит от марки стали, используемой для изготовления штампа, качества его отделки и конструкции, сложности ручьев.

Сырьем для производства штампов обычно служат (5ХНТ, 5ХНВ). Формы из них долго не изнашиваются, так как обладают высокой прочностью и проходят специальную обработку механического типа на фрезерных, строгальных и .

Изготавливаются штампы по достаточно сложной схеме, включающей в себя выполнение ряда трудоемких операций:

- отливки либо ковки – подготовка заготовки;

- обработка на металлорежущем оборудовании – увеличение прочностных характеристик;

- закалка (термообработка при определенной температуре) и отпуск;

- доводка.

Штампы для работы на ГКМ и ГКШП, а также на молотах выполняются из двух частей, в каждой из которых есть ручьи. При соприкосновении они формируют полость, идентичную форме изготавливаемой детали. Нижняя часть штампа монтируется в неподвижном механизме пресса или в специальном держателе, верхняя устанавливается в бабке штамповочного агрегата.

Сложные изделия производятся в многоручьевых формах. Если ручьи в них делают глубокими, требуется выполнять их обработку мазутом, который при испарении в процессе штамповочной операции формирует газовую смесь. Она расширяется и делает процедуру выемки готового изделия из ручья намного более простой и быстрой.

Заготовки под ГШ нагревают в разных видах печей – газовых, угольных, электрических и нефтяных. При этом всегда стремятся к тому, чтобы на поверхности форм не происходило окисление (не появлялась окалина). На некоторых современных предприятиях штамповочные заготовки нагревают на высокочастотных агрегатах. Подобные установки исключают вероятность пережога изделий, позволяют полностью автоматизировать операцию нагрева и предотвращают развитие окислительных процессов.

Горизонтально-ковочные машины () применяются для горячей штамповки поковок типа «стержень с головкой», высаживаемых в торец, и поковок с внутренними полостями в одной или двух взаимно-перпендикулярных плоскостях из черных и цветных металлов в крупносерийном и массовом производстве. Особенности штамповки таких поковок обуславливают особенности устройства штампов ГКМ.

Горизонтально-ковочная машина

ГКМ существенно отличаются от других кузнечно-прессовых машин наличием штампов с двумя плоскостями разъема и возможностью получения из них поковок более сложной конфигурации из штанги, мерных и немерных, коротких и длинных заготовок. На ГКМ осуществляют следующие технологические операции: , прошивку, просечку, пережим, отрезку, гибку, и др.

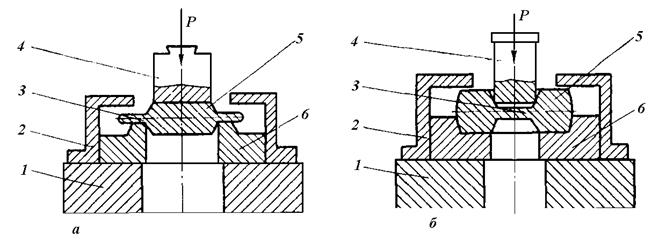

По принципу действия различают ГКМ с вертикальным и горизонтальным разъемом матриц (рисунке 1). Рабочий ход ГКМ начинается в тот момент, когда подвижная матрица и высадочный ползун занимают исходное положение I, затем происходит зажим обрабатываемого материала II и движение высадочного ползуна III. После этого ползун и подвижная матрица возвращаются в исходное положение, а деталь перемещается в следующий ручей IV.

ГКМ также конструируют с общим и раздельным приводом блока пуансонов и подвижной матрицы, с одной и двумя подвижными матрицами, с различным исполнением и расположением в машине ползунов, муфт включения, тормозов, ограничителей подачи металла и станин.

Процесс штамповки на этих машинах характеризуется деформированием металла в замкнутых полостях штампа, состоящего из двух матриц и блока пуансонов. Штампы имеют две взаимно перпендикулярные плоскости разъема. Одна плоскость разделяет блок матриц, а вторая проходит между торцами пуансонов и рабочих полостей матриц. В блоках матриц образуется несколько параллельных ручьёв, а в блоке пуансонов устанавливается соответствующее количество пуансонов.

Рисунок 1 – Перемещение исполнительных механизмов ГКМ при

вертикальном (а) и горизонтальном (б) разъемах матриц

1 – подвижная матрица; 2 – неподвижная матрица; 3 – блок пуансонов

Несмотря на широкое распространение и важные технологические преимущества ГКМ, они имеют и недостатки, являющиеся следствием их универсальности: разнообразие и сложность технологических движений, которые должна совершать заготовка при штамповке в многоручьевых штампах, затрудненный доступ к ручьям штампов. Эти недостатки усложняют труд штамповщика на ГКМ, во многих случаях приводят к серьезным затруднениям при автоматизации машин и не позволяют увеличить быстроходность ГКМ.

ГКМ с вертикальным разъемом матриц составляют подавляющее большинство всего мирового парка ГКМ. Наиболее отработанной и получившей широкое применение в отечественных и зарубежных машинах усилием > 2,5 МН является схема, показанная на рисунке 2.

Конструктивная схема изучаемой модели ГКМ с вертикальным разъемом матриц, представленной на рисунке 2, характеризуется общим приводом блока пуансонов и одной подвижной матрицы, расположением хобота высадочного ползуна под коленчатым валом, а хобота бокового ползуна – над ним, установкой приводного вала за коленчатым в горизонтальной плоскости, применением пневматической фрикционной муфты включения и , смонтированных на приводном валу, ребристым исполнением станины.

Привод машин – электродвигательный с маховиком. Система управления – электропневматическая. Управление работой машины – кнопочное или от педали.

Рисунок 2 — Кинематическая схема ГКМ

1 — электродвигатель; 2 — клиноременная передача; 3 — фрикционная пневматическая муфта включения; 4 — маховик; 5 — тормоз; 6 — приводной вал; 7 — зубчатая передача; 8 — шатун; 9 — высадочный ползун; 10 — блок пуансонов; 11 — подвижная и неподвижная матрицы; 12 — зажимной ползун; 13 — тяга; 14 — предохранительный механизм; 15 — боковой ползун; 16 — кулачок; 17 — упорные роликовые подшипники; 18 — главный вал

Работа , показанной на рисунке 2, осуществляется следующим образом. Движение от 1 посредством клиноременной передачи 2 передается маховику 4, установленному консольно на левом конце приводного вала 6. В маховик 4 встроена фрикционная пневматическая муфта включения 3, при включении которой происходит передача крутящего момента с приводного вала на коленчатый вал.

На приводном валу расположены также пневматический ленточный или 5 главного привода и малая шестерня зубчатой передачи 7. С помощью тормоза 5 осуществляется остановка подвижных частей ГКМ. Через шестерню зубчатой передачи 7 вращение от приводного вала передается на коленчатый вал, который через шатун 8 сообщает возвратно-поступательное движение высадочному ползуну 9. Высадочный ползун с помощью закрепленного на нем блока пуансонов 10 совершает работу деформации поковки.

Для горячей объемной штамповки широко применяются также горизонтально-ковочные машины. Из схемы (рис. 3.44) видно, что ГКМ представляет собой механический пресс с горизонтальным направлением деформирующего усилия. В кинематической схеме ГКМ кроме основного кривошипно-шатунного механизма 1, 2 имеется рычажной зажимной механизм 9, 10, 12. Последний обеспечивает зажим не деформируемой части заготовки, предотвращая тем самым ее выталкивание из штампа горизонтальным усилием Г КМ.

Штамп ГКМ состоит из трех частей: блока пуансонов 4 и двух матриц - неподвижной 6 и подвижной 8. Блок пуансонов крепится в главном ползуне 3, неподвижная матрица 6- в станине, а подвижная матрица 8- в зажимном ползуне. Штамп имеет два разъема: один - между блоком пуансонов и матрицами, второй между матрицами. Причем плоскость разъема между матрицами может быть вертикальной и горизонтальной. Все дальнейшие сведения относятся к ГКМ с вертикальным разъемом матриц, как получившим наибольшее распространение.

Взаимодействие механизмов ГКМ и частей штампа в процессе штамповки осуществляется по следующей схеме (см. рис. 3.44). Заготовку- пруток 7 закладывают в зажимную часть ручья неподвижной матрицы 6 и подают вперед до упора 5. Часть прутка длиной L в, выходящая за пределы зажимной части ручья, называется высаживаемой частью заготовки. Такое расположение механизмов машины, частей штампа и заготовки предшествует включению машины на рабочий ход и обозначено на схеме, как “положение а ”. Включением машины на рабочий ход механизмы и части штампа приводятся последовательно в “положения б и в ”. В начальной стадии поворота коленчатого вала 1 кулачок 11 через ролик 13 приводит в движение механизм 9.Зажимной механизм перемещает матрицу 8 в рабочее положение и осуществляет плотный зажим заготовки о длине L з. После этого упор 5 отходит, а пуансон 4 приходит в соприкосновение с торцом прутка 7 (“положение б ”). При дальнейшем движении пуансона деформируется высаживаемая часть прутка, заполняя полость ручья (“положение в ”). IIри обратном ходе машины из полости ручья удаляется пуансон 4, затем отходит матрица 8, а упор 5 устанавливается в исходное положение. Как только начинается отход подвижной матрицы, штамповщик вынимает пруток с высаженным концом из ручья и перекладывает в следующий ручей. Цикл повторяется.

ГКМ с вертикальным разъемом матриц изготавливают по ГОСТ 7023-70 двенадцати типоразмеров с усилием от 1 до 31,5 МН.

3.10.1. Операции, выполняемые на ГКМ. По характеру течения металла операции, выполняемые на ГКМ, можно разделить на высадку (рис.3.44, а ), прошивку (рис. 3.44, б ), пробивку (рис. 3.44, в ) и отрезку (рас. 3.44, г ). При высадке на конце прутка 3 или на каком-то его участке получают утолщения той или иной формы. При этом необходимо соблюдать правило высадки, согласно которому длина высаживаемой части L в не должна превышать двух с половиной диаметров заготовки D 0 (см. рис. 3.44). В противном случае может произойти продольный изгиб и зажим заготовки.

При прошивке на конце прутка получают глухую полость. При пробивке происходит отделение высаженной и прошитой поковки от прутка. В этом случае высаженная часть упирается в ножи б матриц, а пруток остается свободным (рис. 3.45, в ). Пуансон 5 с плоским торцом и режущей кромкой внедряется в дно отверстия поковки, пробивает отверстие насквозь и отталкивает пруток от поковки. Поковка остается на пуансоне, а затем снимается с него заплечиками матриц 2 и 4 и выпадает из штампа. Выполнение на ГКМ перечисленных выше операций обеспечивает получение поковок, имеющих форму: а ) стержня неограниченной длины с утолщением или фланцем на конце; б ) колец и втулок; в ) стаканов. В случае а ) для каждой используется отдельная заготовка определенной длины. В случаях б ) и в ) штамповку ведут «от прутка». Это означает, что на конце прутка, предназначенного для получения нескольких поковок формируется поковка и отделяется от него; б - посредством пробивки, в -посредством отрезки. Затем формируется и отделяется следующая. После отделения последней поковки остается концевой отход необходимый для зажима заготовки.

Наличие двух разъемов штампа обеспечивает свободное удаление поковок в сводит к минимуму необходимость штамповочных уклонов. Уклоны предусматриваются только в кольцевых углублениях или на кольцевых выступах рабочей части ручьев матриц на поверхностях, перпендикулярных оси главного ползуна; в полостях наборyых пуансонов и на поверхностях прошивных и пробивных пуансонов параллельных оси главного ползуна.

В процессе штамповки на ГКМ штамповщик перемещает заготовку в вертикальной плоскости из ручья в ручей. При этом деформирование заготовки за каждый рабочий ход осуществляется только в одном ручье. Если применить соответствующий манипулятор, то можно производить штамповку за каждый рабочий ход во всех или нескольких ручьях одновременно (высадка фланца полуоси на ВАЗе).

Нагрев перед штамповкой на ГКМ производится или в специализированных пламенных щелевых печах или в индукторах, причем нагревается только высаживаемая часть заготовки.

Объем заготовки зависит от типа поковки. При штамповке поковок типа стержня с утолщением на конце (см. рис. 3..45, а ) нагреву и деформированию подвергается только высаживаемая часть заготовки L в , показанная на рис.3.44, а пунктиром. Объем заготовки составит:

V заг = V в + V т,

где V в - объем высаживаемой части заготовки с учетом отходов; объем стержня поковки.

При штамповке поковок колец, втулок и стаканов объем заготовки на одну поковку составит: V заг = V п +V уг. (штамповка ведется, как правило, в закрытом штампе). В этом случае объем металла V заг идет на формообразование поковки. Для обеспечения зажима заготовки матрицами штамповку ведут от прутка. Заготовки отрезаются с расчетом на то, что из них будет изготовлено n колец и останется концевой отход объемом V к, необходимый для зажима заготовки при штамповке последней поковки:

![]()

Учитывая все сказанное, можно сделать вывод, что штамповка на ГКМ имеет свои преимущества и недостатки. К преимуществам следует отнести:

1) возможность получения поковок с длинным стержнем и утолщением на конце (см. рис. 3.44, а ), которые на другом оборудовании изготавливать нерационально;

2) экономия металла при получении поковок типа колец в втулок (см. рис. 3.5, б ) за счет отсутствия пленок и штамповочных уклонов;

З) более высокая точность поковок, чем на молотах за счет лучшего направления частей инструмента и постоянной величины хода ГКМ.

Недостатки : 1) меньшая универсальность по сравнению с молотами и прессами: штамповка поковок только в торец, относительно небольшая масса поковок, преимущественно до 150 кг; 2) необходимость очистки заготовки от окалины или применение безокислительного нагрева; З) высокая стоимость ГКМ.

Холодная объемная штамповка

Холодная объемная штамповка представляет собой один из способов точной штамповки. Чаще холодная штамповка применяется как завершающая операция при получении деформированных заготовок.

3.11.1. Отделочные операции поковок / из Шестакова, с 35/… После горячей объемной штамповки поковки подвергают завершающим и отделочным операциям: обрезке облоя и пробивке отверстий, термической обработке, очистке от окалины, а иногда правке и калибровке.

Обрезку облоя и пробивку выполняют в штампах в холодном или горячем состоянии. Поковки, штампуемые на молотах с массой падающих частей 1,5 т и выше, обрезают только в горячем состоянии.

Поэтому при горячей обрезке обрезной пресс находится рядом с основной штамповочной машиной и работает с ней в одном агрегате. Холодную обрезку производят в обрезном отделении, в котором находится несколько обрезных прессов.

Штампы для обрезки, правки и калибровки. Холодную обрезку облоя и пробивку перемычек (пленок) с целью образования отверстий производят в обрезных штампах. Штамп для обрезки облоя показана на рис. 3.46. При обрезке облоя режущим инструментом является матрица а при пробивке отверстия - пуансон. Простой обрезной штамп (рис. 3.46) состоит из матрицы 2 и пуансона 3 . Матрицу крепят клином 13 к башмаку 1 , а пуансон - клином 8 к державке 5 штампа, которую, в свою очередь, клином 6 (или винтом) крепят к ползуну пресса 7. Башмак болтами или болтами с прижимными планками устанавливают на плиту 11 , закрепленную на столе 12 пресса. Штамп имеет жесткий съемник 4 , обеспечивающий снятие облоя 9 с пуансона после обрезки поковки 10 .

Аналогично устроен и штамп для пробивки. Горячую обрезку облоя и пробивку пленок выполняют также в штампе последовательного действия, в котором обрезной и пробивной инструменты устанавливаются рядом, или комбинированном, в котором обрезка облоя совмещается с пробивкой (рис. 3.47).

|

Для поковок простой формы матрицы делают цельными, а для сложной - составными из двух и более секций. Для правильной работы обрезных штампов между матрицей и пуансоном должен быть зазор δ=0,3… 1,5 мм в зависимости от размера поковки Для многократного восстановления режущей кромки на матрице делают поясок высотой 5 …8 мм

На рис. 3.48 показана схема обрезного и пробивного штампов, несколько отличающиеся от приведенных на рис. 3.44и 3.45.

Рис. 3. 48 Схемы обрезного (а) и пробивного (б) штампов /Шест-в, с36/:

1- нижняя плита, 2 - съемник, 3 - заусенец (облой) при обрезке или перемычка (внутренний облой) при пробивке, 4 - пуансон, 5 - поковка,

6 - матрица

Обрезной штамп (рис. 3,48, а ) состоит из обрезной матрицы 6, пуансона 4, нижней плиты 1 , съемника 2 . Кроме того, штамп может иметь пуансанодержатель, крепежные и регулировочные болты и другие части. Поковку 5 укладывают на матрицу и движением пуансона проталкивают через нее. При этом срезают заусенец (облой) 3 . Здесь режущим инструментом является матрица 6, а проталкивающим-пуансон 4. При обрезке облой может остаться на пуансоне. Для его снятия в этом штампе предназначен жесткий съемник 2.

Схема пробивки перемычки для образования отверстия в штампованной поковке показана на рис. 3.48, б. Поскольку толщина перемычки значительно больше толщины облоя, пробивку чаще всего осуществляют в горячем состоянии. Для повышения производительности используют штампы для обрезки облоя, совмещенной с пробивкой перемычки (см. рис. 3.47).

После обрезки облоя и пробивки перемычки поковки подвергают термической обработке, в результате которой устраняется неоднородность структуры металла, снижаются остаточные напряжения, улучшается обрабатываемость резанием и обеспечиваются требуемые эксплуатационные свойства деталей.

Очистка от окалины сводится к удалению последней с поверхности поковок. Для этой цели существуют несколько способов, нашедших широкое распространение в промышленности.

Травлением в подогретых до определенной температуры растворах кислот (серной, реже соляной) очищают от окалины крупногабаритные поковки сложных форм. При этом кислота проходит через трещины в слое окалины и вступает в реакцию с металлом, образуя рыхлую пленку железного купороса между металлом и окалиной. Эта пленка распирает окалину, которая растрескивается и удаляется с поковки. Затем поковки промывают горячей водой, нейтрализуют щелочным раствором и вновь промывают водой при температуре 70…80 °С. Травление-дорогой, но высококачественный способ очистки поковок от окалины.

Галтовкой очищают от окалины простые по форме поковки без отверстий небольшой и средней массы. В барабан, вращающийся вокруг своей горизонтальной или наклонной оси, загружают поковки вместе с шариками, чугунными литыми звездочками и сухими опилками. При вращении поковки шарики и звездочки ударяются о поковку и окалина отскакивает.

Недостаток галтовки - большой шум, который ее сопровождает. Производительность одного барабана-до 4…6 т/ч.

Дробеметной очисткой удаляют окалину с мелких и среднегабаритных поковок сложных форм. Очистка заключается в пневматической или механической подаче потока чугунной дроби (иногда проволочной сечки) на очищаемые поверхности поковок.

Часто при пробивки отверстия в поковках и обрезки облоя, а также при термической обработке происходит изменение геометрической формы и искажение размеров поковки (коробление). Для устранения этих искажений производят правку и калибровку поковок. Правка-устранение искаженной формы поковки пластическим деформированием. С помощью правки исправляют искривление (коробление) поковок. Правят поковки в горячем и холодном состояниях.

Калибровка используется для улучшения качества поверхности и повышения точности форм и размеров поковок. Калибровка проводится в калибровочныех штампах. При этом за счет пластической деформации поверхности поковки повышается точность размеров поковки, а также снижение шероховатости поверхности. В отдельных случаях калибровка может заменить обработку резанием. Широкое распространение калибровка получила в массовом и крупносерийном производстве стальных поковок. Различают калибровку плоскостную (рис. 3.49 а ) и объёмную (рис. 3.49 б ).

Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя Такие штампы имеют точные направляющие колонки и втулки во избежание смещения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты / и переходники 2, на которых монтируют калибровочные плитки 3.

Правочные штампы предназначены для исправления искривлений и коробления поковок, возникших при штамповке, обрезке облоя, термической обработке и т п Правочный ручей без облоиной канавки для холодной правки изготовляют по номинальным размерам поковки для горячей " по чертежу горячей поковки с несколько меньшей усадкой. Со стороны поверхностей поковки, не подвергающихся обжатию, ручей делают открытым, что облегчает его изготовление и удаление поковки

Для улучшения качества поверхности и повышения точности размеров поковок используют калибровочные штампы Для объемной калибровки ручьи в штампе имеют размеры поковки без облоя. Такие штампы имеют точные направляющие колонки и втулки во избежание смешения верхней половины штампа относительно нижней. Штамп для плоскостной калибровки (рис 3.50) имеет верхнюю и нижнюю плиты 1 и переходники 2, на которых монтируют калибровочные плитки 3.

Прессование

Прессование- процесс придания деформируемому металлу заданной формы путём его выдавливания из замкнутого объёма через отверстие, контейнера, сечение которого меньше площади поперечного сечения исходной заготовки. Прессованием получают изделия с разнообразными формами поперечного сечения.

Для получения прутковых изделий (рис. 3.51, а ) исходную заготовку 3 укладывают в полость контейнера 4 . Давление пресса передается на заготовку пуансоном 5 через пресс-шайбу 6. При этом металл заготовки выдавливается в отверстие матрицы 1 , укрепленной в матрице-держателе 2 . При прессовании трубы (рис. 3.51, б ) пуансон 5 с пресс-шайбой 6 выдавливает металл заготовки 3 из контейнера 4 в зазор, образованный матрицей 1 , укрепленной в матрицедержателе 2 , и иглой 7 , т. е. толщина стенки трубы соответствует величине зазора.

Существенной особенностью прессования является то, что деформируемый прессованием металл оказывается в условиях всестороннего сжатия. Такое напряжённое состояние прессуемого металла обеспечивает более благоприятные условия прессования, чем при других видах обработки. Поэтому подвергнуть прессованию можно и низко пластичные металлы и сплавы, которые практически не обрабатываются при других видах обработки давлением. Процесс прессования чаще всего осуществляют при высоких или повышенных температурах. Однако при использовании высокопрочных инструментальных сталей и специального оборудования прессование можно осуществлять и без нагрева заготовок. В соответствии с видом взаимного перемещения прессуемой заготовки и контейнера различают прессование с прямым, боковым, обратным или совмещённым истечением.

Холодное прессование (выдавливание). В настоящее время холодное прессование все шире внедряется в производство мелких и средних деталей, которые до недавнего времени изготавливали только обработкой резанием. Форма деталей, получаемых холодным выдавливанием, весьма разнообразна (рис. 3.52). Детали, изготовленные этим методом, имеют точные размеры, чистую поверхность, не требуют обработки резанием и только в некоторых случаях проходят чистовую обработку. Кроме того, в процессе холодного выдавливания детали упрочняются. Это дает возможность заменить более дорогие сплавы на более дешевые, которые за счет упрочнения получают повышенные механические свойства. Одним из недостатков процесса является потребность в приложении больших удельных давлений до 25 МПа, что отрицательно влияет на стойкость инструмента и ограничивает область применения холодного выдавливания сравнительно небольшими по массе и габаритам изделиями.

Рис. 3.52 Примеры деталей, полученных холодным выдавливанием

Наиболее распространено прессование с прямым истечением, которое применяется для получения как сплошных, так и полых профилей.

Деформирование при прессовании идет в закрытом штампе (контейнере) и осуществляется по нескольким схемам (рис. 3.53). При прямом прессовании (рис. 3.513, а ) металл течет через отверстие в матрице 2 в направлении движения пуансона 1. Отросток детали получает форму поперечного сечения отверстия, а оставшийся в матрице объем металла оформляется пуансоном и формой дна матрицы. Если на торце пуансона имеется стержень, входящий в отверстие матрицы, то деталь будет иметь сквозное отверстие (рис. 3.53, б ). Обратное прессование также применяется для получения сплошных и полых тел. Процесс когда металл течет в направлении, обратном движению пуансона, называется обратным выдавливанием (рис. 3.53, в и г ). При боковом выдавливании (рис. 3.53, д ) металл вытекает в отверстие, расположенное в боковой поверхности разъемной матрицы. Если металл течет одновременно и вверх и вниз, то такое выдавливание называется комбинированным (рис. 3.53, е ).

Поскольку пластическая деформация при выдавливании идет в условиях всестороннего сжатия, то возможно ведение процесса с очень большими степенями деформации ε (в %), которые характеризуются отношением разности площади поперечного сечения исходной заготовки F о и площади поперечного сечения выдавленной части детали к площади F поперечного сечения выдавленной части детали:

Рис. 3.53 Схемы процессов холодного выдавливания

Так, при прямом выдавливании стали ε = 60…95 %,а при обратном ε - 40 …75 % (верхние пределы относятся к малоуглеродистым сталям, а нижние-к средне- и высокоуглеродистым). При выдавливании алюминиевых сплавов е приближается к 100 %.

Исходным материалом для холодного выдавливания служат прутки круглого сечения, проволока в бунтах, полосы и лента в рулонах. Прутки и проволоку режут на заготовки чаще всего в специальных штампах на кривошипных прессах общего назначения.

Штампы для холодного выдавливания изготавливаются универсальными, предназначенными для штамповки группы однотипных деталей, с быстрой заменой рабочих элементов. В штампах должно быть обеспечено хорошее направление рабочих частей. Наиболее распространены штампы с направляющими колонками и втулками.

Стенки матриц при выдавливании сталей испытывают высокие удельные давления до 100 МПа. Для повышения прочности и надежности матрицы делаются многослойными, состоящими из нескольких цилиндров (2, 3, 4), причем каждый больший цилиндр одет на меньший с натягом.

Зазоры между пуансонами и матрицами при прямом выдавливании делают по возможности минимальными во избежание образования торцового заусенца.

К оборудованию, применяемому для холодного выдавливания, предъявляются высокие требования. Механические прессы должны иметь высокую точность направления ползуна и жесткость всей конструкции, что обусловлено повышенными требованиями к точности выдавливаемых заготовок. Прессы должны иметь выталкиватель с усилием в 10-15 % от усилия пресса и с большим ходом.

Для холодного выдавливания используют чеканочные кривошипно -коленные прессы Барнаульского завода и кривошипные прессы общего назначения с усилиями 16 и 25 МН (1600…2500 тс). Основным оборудованием для прессования являются гидравлические прессы.