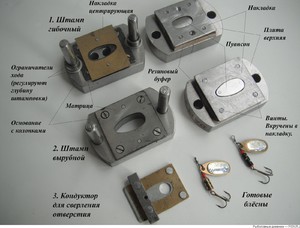

Производство пуансонов разной формы. Материалы матрицы и пуансона. Из каких материалов изготавливают пуансоны и матрицы

Обычный технологический процесс изготовления пуансонов состоит из следующих основных операций: отрезки заготовки, предварительной механической обработки, чернового шлифования, закалки, чистового шлифования профиля, доводки профиля, заточки.

Цилиндрические пуансоны для вырубки круглых контуров или пробивки круглых отверстий изготовлять несложно. Их обрабатывают на токарных станках, закаливают, шлифуют на круглошлифовальных или универсально-шлифовальных станках, доводят (полируют) рабочую поверхность и затачивают (прошлифовывают) режущий торец.

Обработка пуансонов, имеющих фасонный профиль, гораздо сложнее. Контур пуансонов предварительно обрабатывают на металлорежущих станках по разметке на дальнейшую обработку; затем делают оттиск контура по закаленной и окончательно доведенной матрице и по оттиску опиливают пуансон с учетом необходимого зазора между пуансоном и матрицей; закаливают пуансон и окончательно доводят его рабочую часть.

В зависимости от толщины штампуемого материала зазор при вырубке и пробивке может быть от 0,01 до мм. При вырубке стали толщиной до 0,3 мм зазор на сторону составляет 0,01 мм, т. е. подгонка пуансона по матрице должна быть выполнена практически без зазора.

Шаблоны и контрольно-измерительные инструменты не в состоянии передать с такой точностью все особенности формы контурного окна матрицы, чтобы их можно было воспроизвести на пуансоне. Это может обеспечить только оттиск на пуансоне, переданный с матрицы.

Для получения оттиска на пуансоне при механической обработке на станках оставляют припуск 0,2- 0,5 мм на сторону. При этом учитывают сложность контура окна матрицы и оставляют тем больший припуск, чем контур сложнее. Однако слишком большой припуск (например, 1 мм на сторону) затрудняет получение необходимого качества оттиска и может даже привести к порче матрицы (выкрашиванию режущих кромок). При малом припуске получение требуемого качества оттиска усложняется тем, что необходимо весьма тщательно устанавливать пуансон относительно окна матрицы и ее рабочей плоскости для того, чтобы можно было получить равномерный припуск удаляемого с пуансона металла по всему периметру матрицы.

Очень часто при неточном нанесении оттиска зазор получается неравномерным, и для исправления ошибки с торца пуансона шлифованием, фрезерованием или опиливанием удаляют часть металла на глубину первоначального оттиска и производят оттиск повторно.

При небрежной работе или недостаточном опыте эту операцию приходится выполнять неоднократно, так как в момент удара (или под давлением пресса) пуансон может сместиться относительно контурного окна в матрице.

Высокого качества оттиска на торце пуансона можно добиться при использовании некоторых элементов самого окна в матрице. Если, например, контурное окно в матрице имеет в своей конфигурации элементы круга, то можно на торце пуансона установить специальные направляющие грибки 1 (рис. 85, а). Такой грибок чаще всего вставляют в отверстие под ловитель в пуансоне. Диаметр грибка должен быть равным диаметру окна в матрице. Пуансон грибками устанавливают на матрице и под прессом наносят оттиск. При таком способе смещение пуансона относительно окна в матрице почти исключается, и припуск на последующую обработку пуансона получается равномерным по всему периметру.

Рис. 85.

а, б - при помощи грибков, в - при помощи цилиндрического выступа, г - при помощи контурного выступа

Использование направляющих грибков вполне возможно и в некоторых других случаях для сложных форм контурных вырубных матриц, как это показано, например, на рис. 85, б.

Если пуансон имеет контуры, обрабатываемые на токарном станке (рис. 85, в), на его торце оставляют цилиндрический выступ 2 диаметром, соответствующим контуру окна в матрице, и с помощью этого выступа центрируют пуансон на матрице. После термической обработки и окончательной подгонки закаленного пуансона по матрице этот выступ удаляют шлифованием торца на станке.

Для пуансонов, не имеющих отверстий для постановки грибков, применяют способ, показанный на рис. 85,г. Заключается он в том, что всю плоскость торца пуансона, за исключением одного или двух участков, обеспечивающих с технологической точки зрения наилучшую фиксацию пуансона по матрице, фрезеруют на глубину 1-1,5 мм, а получающиеся выступы подгоняют по матрице. Они и служат направляющими для правильной установки пуансона. В зависимости от формы контурного окна в матрице эти выступы могут быть расположены па различных участках пуансона. Пуансоны с нанесенным по матрице оттиском подвергают фасонному строганию по всему контуру с минимальным припуском на дальнейшую слесарную обработку.

В зависимости от формы контура эта работа может быть частично или полностью выполнена и на плоскошлифовальном станке с последующим слесарным опиливанием по матрице. Пуансоны простой геометрической формы (в виде квадрата, прямоугольника, цилиндра, шестигранника и т. п.) до термической обработки не подгоняют по матрице. После закалки их контур шлифуют на станках в размер по контурному окну в матрице, соблюдая предусмотренный чертежом зазор.

В производстве для маркировки металлов различные штампы и пуансоны используются уже довольно давно. Наша компания «КБ Прототип» предоставляет своим клиентам услуги по изготовлению пуансонов и матриц. Весь процесс изготовления происходит непосредственно на территории нашей компании, поэтому мы тщательно контролируем качество выпускаемой продукции и регулярно совершенствуем свои технологии.

Виды матриц и пуансонов

На сегодняшний день есть разные виды пуансонов и матриц, одни из которых используются чаще, другие реже. Среди наиболее распространенных и часто используемых можно назвать:

- формовочные (используются для придания листу металла объемных форм);

- вырубные или пробивочные (применяются при обработке контура металла);

- гибочные (используют в тех случаях, когда требуется согнуть лист металла по линии).

Стоит отметить, что среди потребителей гибочные пуансоны пользуются достаточно большим спросом. Поэтому наша компания занимается изготовлением пуансонов и матриц и предлагает своим клиентам большой выбор таких пуансонов, которые отличаются по типу, форме и прочим показателям.

Если гибочные пуансоны предназначаются для холодных процессов, то используется высокопрочная сталь с повышенной прокаливаемостью, а если для горячих, то берут сталь с высокой износоустойчивостью. Все эти моменты специалисты нашей компании обсуждают с клиентом при оформлении заказа на изготовление матриц или пуансонов.

Основные этапы изготовления пуансонов и матриц

Как и все другие процессы, изготовление пуансонов и матриц состоит из нескольких этапов. В частности, можно выделить:

- обрезку заготовки нужных размеров и конфигурации;

- подготовительную механическую обработку;

- черновой вариант шлифования;

- закалку, чистовой вариант шлифования и доводку профиля;

- заточку пуансонов.

Все эти процессы осуществляются сотрудниками нашей компании «КБ Прототип» на новом, современном оборудовании. Поэтому если вы заказываете изготовление матриц в нашей компании, то можете быть уверены в том, что получите высококачественный «продукт». Материал, из которого будут выполнены изделия, предварительно обсуждаются с заказчиком.

Если вы заказываете у нас изготовление матриц и пуансонов, Вы можете быть уверены, что получите только высококачественную продукцию, произведенную на высочайшем уровне. С каждым клиентом обговаривается вид стали, который будет использоваться при изготовлении пуансонов. Наши специалисты всегда стараются найти индивидуальный подход к каждому клиенту. Поскольку сложность изготовления матриц и пуансонов зависит от их назначения и вида, то и сроки выполнения заказа также обсуждаются с каждым клиентом отдельно. Обращайтесь в компанию «КБ Прототип» и вы поймете, что мы предлагаем идеальное соотношение качества продукции и цены.

Ни одно штамповочное и прессовое производство не может обойтись без пуансона. Эта деталь применяется для маркировки деталей, при штамповке и металлообработке. Чтобы выполнить штамповку детали или сделать ее маркировку, на деталь производится непосредственное давление. Именно для производства такой технологической операции и предназначен пуансон.

Он может иметь самую разную конструкцию:

- вырубной;

- пробивной

- прошивочный;

- просечной.

Принцип работы пуансона

В момент прессования, пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших силовых и тепловых нагрузках, ее изготавливают из особой, износоустойчивой стали. Она отличается высокой прочностью и не деформируется

под влиянием температурных перепадов.

В момент прессования, пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших силовых и тепловых нагрузках, ее изготавливают из особой, износоустойчивой стали. Она отличается высокой прочностью и не деформируется

под влиянием температурных перепадов.

В принципе, пуансон можно назвать инструментом, который методом давления получает заготовку определенной формы. В штамповочном производстве он является одной из важнейших деталей.

Если совместно с ним используется полиуретан, то из него изготавливают матрицу, являющуюся ответной деталью штампа.

Для чего нужна матрица?

Чтобы получить определенную форму изделия применяется матрица, которая может быть изготовлена из самого разного материала:

Чтобы получить определенную форму изделия применяется матрица, которая может быть изготовлена из самого разного материала:

- сталь;

- полиуретан;

- резина.

Для изготовления стальных заготовок, материалом матрицы становится специальная высокопрочная сталь , повышенной износостойкости. Такая конструкция всегда имеет стенки без крышки.

Матрица может иметь несколько видов конструкции:

- простая;

- сложная;

- комбинированная.

Особо сложные конструкции применяются редко, их изготавливают по специальному заказу.

Наиболее простые матрицы можно встретить при изготовлении пустотных кирпичей и блоков.

Штамп и пуансон

В любом штампе, конструкция этой детали всегда совпадает с режущей частью матрицы. По сути дела, эту деталь можно назвать замыкающей деталью, создающей верхнюю часть изделия.

В любом штампе, конструкция этой детали всегда совпадает с режущей частью матрицы. По сути дела, эту деталь можно назвать замыкающей деталью, создающей верхнюю часть изделия.

Пуансон - это маленький пресс , который способен штамповать и маркировать детали. С его помощью можно штамповать детали любой формы или нанести маркировку, причем она может быть обыкновенной или в зеркальном отражении.

В основном пуансон применяется в металлообрабатывающей промышленности , там, где используется прессование металлов, формируются листовые заготовки. В строительном производстве с помощью пуансона получают газобетонные блоки, имеющие фигурные пустоты.

Материалы матрицы и пуансона

Как уже было сказано выше, основной задачей пуансона является продавливание заготовки сквозь матрицу. Операция осуществляется под большим давлением, причем там, где используется горячее прессование, детали испытывают мощное тепловое воздействие. Поэтому для изготовления матрицы и пуансона, учитывая сферу их деятельности, применяются самые разные материалы.

Как уже было сказано выше, основной задачей пуансона является продавливание заготовки сквозь матрицу. Операция осуществляется под большим давлением, причем там, где используется горячее прессование, детали испытывают мощное тепловое воздействие. Поэтому для изготовления матрицы и пуансона, учитывая сферу их деятельности, применяются самые разные материалы.

При холодном прессовании, детали изготавливают из специальной высокопрочной стали, отличающейся повышенной прокаливаемостью. Твердость закалки по Роквеллу составляет более 60 единиц. Применяется и особая инструментальная сталь - 6ХВ2С. Эти материалы отличает:

- износоустойчивость;

- высокая прочность;

- антикорозийность.

При высоких температурах нельзя использовать легированные стали. Они под влиянием высокой температуры становятся хрупкими. Каждый пуансон имеет максимальную твердость по всей высоте своей поверхности.

В горячем производстве верхнюю часть штампа изготавливают из специальных износоустойчивых сталей , которые не деформируются при высокой температуре. Таким образом обеспечивается наивысшая стойкость штампа.

В некоторых случаях используются и современные полимеры. Чаще всего применяется полиуретан. Он отличается высокой эластичностью и повышенной прочностью. Его твердость достигает 98 единиц по Шору.

Характеристика пуансонов

Любой штамп имеет определенный срок эксплуатации. Его основные детали - пуансон и матрица, изнашиваются быстрее всего. Их приходится часто менять, особенно если приходится работать в массовом производстве. В основном эти детали могут прослужить без замены максимум шесть лет.

Любой штамп имеет определенный срок эксплуатации. Его основные детали - пуансон и матрица, изнашиваются быстрее всего. Их приходится часто менять, особенно если приходится работать в массовом производстве. В основном эти детали могут прослужить без замены максимум шесть лет.

Оснастка вибропрессов штамповочного оборудования имеет различную конфигурацию. Она применяется для самых разных технологических операций. Все зависит от нескольких параметров:

- формы;

- типа;

- размера;

- материала будущей детали. Она может быть стальной или бетонной.

К оснастке штамповочных прессов предъявляются конкретные требования. Не допускаются:

- зазоры;

- заусенцы;

- трещины;

- неровности.

Поэтому при изготовлении цилиндрических пуансонов проводится двойное шлифование. Сначала делается черновая обработка

, а затем выполняется чистовое шлифование. На завершающем этапе деталь полируется и затачивается.

Поэтому при изготовлении цилиндрических пуансонов проводится двойное шлифование. Сначала делается черновая обработка

, а затем выполняется чистовое шлифование. На завершающем этапе деталь полируется и затачивается.

Для изготовления фасонных пуансонов применяется технологический оттиск. Деталь закаливают в термопечи в течение примерно восьми минут при температуре 780 градусов по Цельсию. Затем ее подвергают финишной обработке.

Для получения оснастки, имеющей сложный контур, используется целый парк специальных станков. В этом случае практически невозможно обойтись без строгального и фрезерного оборудования.

Такое же оборудование необходимо для изготовления матрицы, когда необходимо учесть соответствующие размеры.

Если пресс-формы изготовлены с высоким качеством, а пуансон имеет точную линию среза, то такой штамп будет отличаться минимальным износом и максимальным сроком эксплуатации.

Описание

: Предприятие «УЗНО», одним из направлений деятельности является изготовление пресс-форм, штампов и штамповой оснастки.

В некоторых случаях без специальной формообразующей оснастки изготовить ту или иную деталь довольно трудно (а в некоторых случаях невозможно). Именно поэтому такое оборудование, как прессы, штампы и так далее, комплектуют пуансонами и матрицами. От точности проектирования и качества производства матриц и пуансонов напрямую зависит качество производимых изделий.

Что такое матрица?

Матрица изготавливается на основе металла. Ее стенки располагаются строго параллельно без крышки. Матрицы могут быть простыми (они используются для одного вида деталей), сложными, а также комбинированными (такие применяются в процессе производства одного и более видов деталей).

Как правило, наиболее востребованными являются простые матрицы. Они незаменимы при изготовлении, например, кирпичей и блоков с пустотами.

Что такое пуансон?

Пуансон в свою очередь является специальной конструкций, полностью совпадающей с матричным профилем. Его называют замыкающим элементом. На пуансоны возложены функции пресса, маркировщика или штампа. Подобная система может:

- наносить маркировку (стандартную, зеркальную);

- выдавливать деталь;

- осуществлять штамповку деталей.

Учитывая конструкцию, все пуансоны делятся на:

- просечные;

- пробивные;

- вырубные;

- прошивные.

Особенности производства пуансонов и матриц

Производство пуансонов и матриц осуществляется на высокоточных станках с программным управлением. На первом этапе заготовки матриц или пуансонов обрабатываются на вертикальных фрезерных станках. Далее происходит шлифовка будущих деталей. Следующий этап предполагает разметку рабочего контура. В данном случае используются слесарные и фрезерные станки. Затем происходит закаливание деталей в специальной печи. То есть производство, как матриц, так и пуансонов, выполняется с применением одного и того же оборудования.

Пуансон всегда меньше по своим размерам, чем матрица. Если пуансон конструктивно сложнее матрицы, то его изготавливают в первую очередь. Затем на основании оттиска готового пуансона производится матрица. При этом крайне важно соблюсти правильный зазор между этими двумя деталями. Производство матриц и пуансонов в соответствии с определенным зазором возможно посредством либо взаимной подгонки, либо же независимой обработки. Метод независимой обработки в большинстве своем востребован в случае необходимости выполнить большое число идентичных штампов.

Пуансоны и матрица относят к разряду быстро изнашиваемых деталей. Как результат, расходные части этих деталей необходимо с определенной периодичностью менять. На срок службы пуансонов и матриц всецело влияет сфера их использования. Как правило, такие детали служат от 4 до 6 лет.

Для рассмотрения возможности изготовления, пресс-форм, штампов, просим чертежи направлять на электронную почту предприятия.

Цифровой или буквенный пуансон представляет собой кусок стали квадратного сечения определенного размера с запиленным концом, на торце которого выгравирован знак. Для клеймения различных металлических изделий, рабочих и других номеров, кондукторов, набивки шильдиков и для многих других работ применяются буквенные и цифровые стальные пуансоны. В рельефных и обронных работах также часто возникает необходимость в тех или других пуансонах, заменяющих ручное гравирование. В рельефных работах для ускорения процесса гравирования и улучшения качества производимой работы очень часто пользуются маточниками (разновидность пуансонов), на которых изображены не буквы или цифры, как на обычных пуансонах, а части какого-либо орнамента. Пуансоны изготовляют из инструментальной стали марок У8А и У10А. Для буквенных или цифровых пуансонов с размером знака от 1 до 3 мм применяют прутковую квадратную сталь 6x6 мм, так как для жесткости и обработки конуса необходимо иметь лишних 3-4 мм против нужного размера букв или цифр. Пуансоны Из такой стали делают длиной не более 65 мм, а из стали 8x8 и 10x10 мм - длиной 7580 мм. Изготовлять пуансоны большей длины не рекомендуется, так как. они будут менее устойчивы в работе. При ударах молотка от продольного изгиба пуансона может появиться вибрация, из-за чего набиваемые буквы или цифры получаются сдвоенными, т. е. маркируемая деталь придет в полную негодность.

Изготовление пуансонов зекой . Для будущих пуансонов нарезают заготовки требуемой длины. Затылок пуансона запиливают так, чтобы боковая поверхность его и плоскость затылка составляли угол 90°, после чего снимают фаски со всех четырех сторон плоскости затылка. Рабочую поверхность пуансона, предназначенную для гравирования буквы или цифры, тщательно полируют. Закрепив заготовку в тисках вертикальна до упора, торцом затылка вниз, и приставив к центру заготовки зеку, производят легкий удар молотком по ее вершине, в результате чего на пуансон переводится рисунок, изображенный на зеке.

При пользовании зекой нельзя сразу набивать изображение сильными ударами молотка, так как торец заготовки может осесть и раздаться («поплыть»),в пуансоне возникнут внутренние напряжения, значительно понижающие его механическую прочность. Набивку изображения зекой производит постепенно, сначала лишь намечая рисунок. После проверки правильности оттиска рисунка удары зекой повторяют для получения более четкого оттиска, затем выемки углубляют штихелями и окончательно калибруют зекой.

Проверив правильность выполнения рабочей поверхности пуансона, рабочий торец его опиливаютдо необходимого размера, затем наружный контур буквы или цифры отделывают надфилем и оформляют грани штихелями, чем и заканчивается изготовление пуансона при помощи зеки.

При опиливании конуса заготовки ее закрепляют в тисках рабочей поверхностью вверх с небольшим наклоном для удобства обработки. Поворачивая пуансон, снимают напильником металл со всех четырех сторон, в результате чего у пуансона образуется нужный конус. Иногда заправку конуса рабочей части, а также и затылка пуансона производят на затрчном станке. Последовательно поворачивая и прижимая к абразивному кругу, постепенно стачивают металл на конус. После грубой обдирки конуса пуансона его наружные грани обрабатывают начисто надфилями и штихелями, при помощи которых удаляют лишний металл вокруг намеченного зекой рисунка; при этом букве или цифре придают необходимый внешний вид.

Буквы или цифры на пуансонах изготовляют как в прямом, так и в зеркальном изображении. Например, для набивки сургучной печати они должны быть в зеркальном изображении, а при оттиске с печати - снова в прямом изображении. Пуансоны же для набивки шильдиков и клеймения всевозможных других деталей должны иметь буквы и цифры в зеркальном изображении, так как, будучи набитыми на деталь, они получаются в прямом изображении. Зеки соответственно также делают с двумя изображениями - прямым и зеркальным.

При изготовлении пуансонов для набивки пломбиров, сургучных печатей и на пресс-формах конус делается более отлогим, чем у обычных пуансонов. Это необходимо для того, чтобы при оттиске букв на сургуче или при изготовлении деталей из пресс-порошка обеспечивался свободный съем детали.

Изготовление пуансонов штихелями . Пуансоны, предназначенные для клеймения краской, а также для клеймения по дереву, делаются совершенно без конуса, поэтому для их изготовления зеки не применяются, а работа выполняется путем высверливания и гравирования вручную штихелями. При ручном изготовлении пуансонов начинают также с предварительной обработки заготовки. На отполированной поверхности рабочей части будущего пуансона рисуют с последующей разметкой букву или цифру. В зависимости от формы знака подбирают напильники и надфили соответствующих профилей.

Наружную поверхность буквы по граням конуса пуансона тщательно обрабатывают надфилями, придавая ей надлежащий вид. Остальное гравирование ведут штихелями так же, как при любой обронной работе. Изготовление пуансонов указанным приемом является одним из видов обронных работ. Когда пуансон делается без конуса, то фон вокруг букв грунтуется матиком или запиливается бархатным напильником; выгравированные буквы должны иметь высоту (над фоном) 2 мм.

Изготовление пуансонов матрицей . Цифровые, буквенные и другие пуансоны могут быть изготовлены при помощи матрицы. Для этого обычно применяют объединенные матрицы на несколько знаков в одной заготовке. Для матрицы берут заготовку прямоугольной формы из инструментальной стали марки У8 или У10 размером 150x100x20 мм и шлифуют ее со стороны рабочей поверхности. Затем производят разметку знаков на матрице с учетом их размера и числа. Знаки на матрице набивают стальными пуансонами, на которых эти же знаки изготовлены в зеркальном изображении. Набивку выполняют постепенно, в несколько приемов, так как после каждой операции производят удаление части материала штихелями. Делают это для того, чтобы при набивке не возникал наклеп, а набитый знак не получился бы искаженным. После окончательной калибровки матрицы имеющиеся на ее рабочей поверхности незначительные наплывы сглаживают бархатным напильником и зачищают наждачной бумагой. Готовую матрицу подвергают соответствующей термической обработке.

Изготовление пуансонов при помощи матрицы ведется следующим образом. Полностью подготовленная заготовка пуансона прикладывается перпендикулярно к наружной букве в матрице торцом рабочего конца; по затылку пуансона производят удары молотком, как бы вбивая его в матрицу. От ударов молотка металл пуансона заполняет выгравированную или набитую «в нутро» букву матрицы, принимая на себя изображение последней. Изготовленный таким методом пуансон также нуждается в дополнительной чистовой гравёрной обработке и в последующей термообработке.

Приведенные выше методы получения стальных буквенных и цифровых пуансонов имеют свои достоинства и недостатки. Пуансоны, изготовленные с применением зек, имеют преимущество перед изготовленными гравированием: работа до некоторой степени ускоряется, так как оформление внутренних очертаний букв получается быстрее, чем при гравировании вручную, и конфигурация совершенней. Однако при употреблении зек неизбежны вредные напряжения материала, уменьшающие износоустойчивость таких пуансонов.

Метод изготовления пуансонов при помощи матрицы является еще более производительным, однако, эти пуансоны ниже по качеству из-за большого напряжения материала при их набивке и поэтому обладают недостаточной прочностью.

Самым лучшим способом изготовления стальных пуансонов является гравирование их вручную. Несмотря на более медленный процесс их получения (что следует считать единственным недостатком этого способа), такие пуансоны, безусловно, обладают лучшими качествами, более высокой механической прочностью, чем пуансоны, изготовленные другими приемами. Поэтому они могут быть рекомендованы для особо сложных и ответственных работ.

Более простые работы следует производить стальными пуансонами, изготовленными при помощи зеки и матриц.