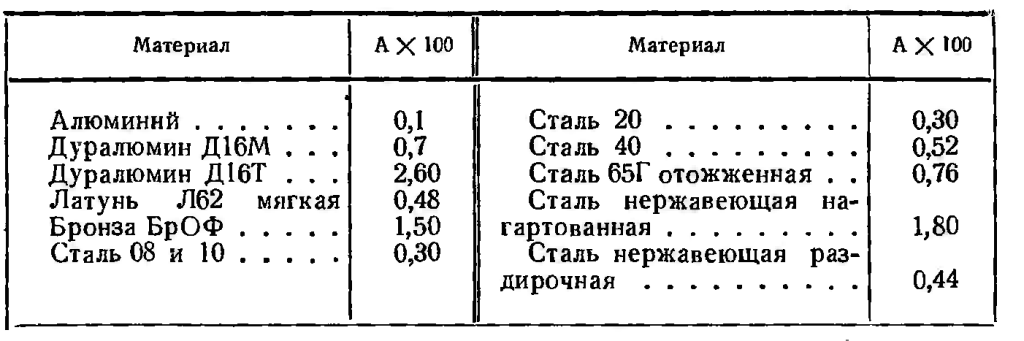

Расчет усилия гибки на листогибе. Конструкторское бюро онлайн

Гибка листового металла - это принудительная деформация листовой заготовки. Термин «деформация» определен в Большой Советской Энциклопедии как изменение относительного положения частиц, связанное с их перемещением.

Изгиб - вид деформации, являющийся результатом действия внешней силы (нагрузки). Деформация называется упругой, если она исчезает после снятия нагрузки, и пластической, если после снятия нагрузки она не исчезает.

Гибка листового металла - это приложение к листовой заготовке внешней силы (нагрузки, давления), которая вызывает пластическую деформацию листового металла в виде изгиба без макроскопических нарушений сплошности металла. Простейший вид гибки листового металла - прямолинейная гибка без нагрева заготовки, являющаяся результатом приложения прямолинейной нагрузки (давления) по линии (линия сгиба).

Интересно: нем. Biegen (гнуть) этимологизируется из русского «гиб» - перестановка согласных.

Способы холодной прямолинейной гибки листового металла:

|

1. Профилировка (холодное профилирование, формовка) на профилегибочных станах, при котором листовая заготовка прокатывается между вращающимися валками, контур которых определяет форму изделия. |

||

|

2. Гибка в штампе (чеканка, калибровка) на листогибочном или штамповочном прессе, при которой листовая заготовка зажимается без зазора между двумя формообразующими гибочными инструментами (пуансоном и матрицей) и приобретает форму этих инструментов. |

|

|

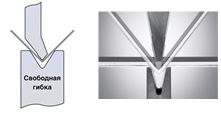

|

3. Свободная гибка или «гибка в воздухе» на листогибочном станке, при которой листовая заготовка под нагрузкой верхнего гибочного инструмента (пуансона) вдавливается в V-образный ручей нижнего гибочного инструмента (матрицы). Свободная гибка - это гибка по трем точкам: заготовка соприкасается с пуансоном (линия сгиба) и с краями ручья матрицы. Между заготовкой и дном (основанием) ручья матрицы остается воздушный зазор, отсюда и название «гибка в воздухе». |

|

|

У каждого метода свои особенности, свои преимущества и свои недостатки. Говорить, что какой-то метод по определению лучше, а какой-то хуже, некорректно. Но профилировка на профилегибочных станах и гибка в штампе - это способы массового (крупносерийного) изготовления однотипных изделий из тонколистового металла толщиной, как правило, до 1,5 мм (профилированный настил, профили и также штампованные детали). Но для мелко- и среднесерийного изготовления гнутых деталей из листового металла эти технологии не подходят, так как процесс переналадки требует много времени, а также ввиду необходимости замены рабочих органов (валков или штамповой оснастки). Поэтому для быстрого производства большого разнообразия гнутых листовых деталей эти технологии не подходят, тем более для работы в мелко- и среднесерийном режиме.

|

Наибольшей «гибкостью» (простотой переналадки) обладает технология гибки в воздухе на листогибочном станке с ЧПУ: переход с одной детали на другую не требует много времени и усилий - нужно только написать новую программу гибки или загрузить уже написанную программу, перевернуть или заменить матрицу и, если нужно, заменить пуансон. К тому же технология свободного гиба универсальна: она позволяет на одном и том же оборудовании гнуть разный листовой металл разных толщин. Мы гнем листовой металл толщиной до 5 мм на листогибе с прессовым усилием 135 тонн. Гнуть на профилегибочным стане металл такой толщины невозможно, а гибка в штампе требует от 3 до 8 раз большего прессового усилия, чем гибка в воздухе. |

|

СВОБОДНАЯ ГИБКА ЛИСТОВОГО МЕТАЛЛА -

СПЕЦИАЛИЗАЦИЯ ООО «ПЕРФОСТАЛЬ»

|

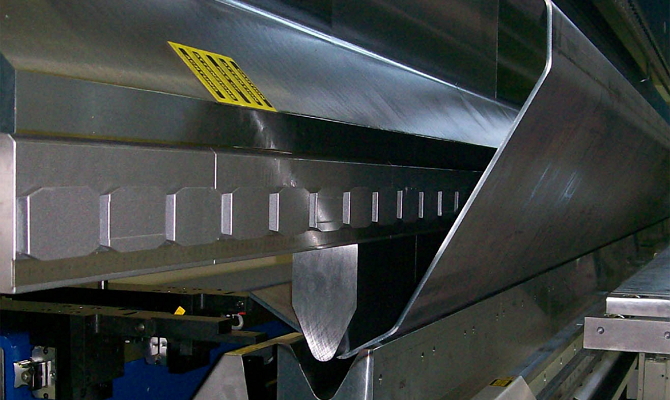

При гибке листового металла по технологии «свободный гиб» («гибка в воздухе») угол гиба -задаётся глубиной погружения верхнего гибочного инструмента (пуансона) в ручей матрицы. Эта глубина определяется станком автоматически в зависимости от заданных параметров гибки - вид и толщина металла, шириной ручья матрицы, угол сгиба. На точности угла сгиба может сказываться небольная разнотолщинность листового металла, а также направление его прокатки при изготовлении. Влияние этих факторов нейтрализуется вводом поправок в программу гибки (автоматическая корректировка дожима). Угловая точность гибки листового металла обеспечивается также функцией «бомбирования» - автоматической компенсации прогиба стола (и установленной на нем матрицы). Прогиб стола листогиба в центральной части длинного гиба (более 1000 мм) - это естественное, но нежелательное явление. Прогиб стола приводит к тому, что сегменты матриц, расположенные посередине линии гиба, оказываются ниже сегментов матриц, расположенных по краям линии гиба. Это в свою очередь приводит к недогибу в срединной части линии гиба - к «сабельности» длинных деталей, когда угол гиба посередине детали больше угла гиба по краям. Чтобы гнуть длинные листовые заготовки без «сабельности», необходимо, чтобы центральная часть стола листогиба приподнималась относительно краев стола, причем на такую высоту, чтобы при гибе (приложении вертикальной нагрузки) все сегменты матриц стояли ровно вдоль всей линии гиба. За это отвечает функуция автоматической компенсации прогиба стола («бомбирование»), наличие которой позволят нам изготавливать длинные гнутые детали без «сабельности» - угол гиба одинаков по всей длине гиба. |

|

|

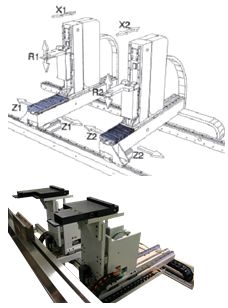

Точность гибки листового металла предполагает не только угловую точность сгибов, но и размерную точность отгибаемых полок. Точность линейных размеров при гибке обеспечивается точностью и параллельностью позиционирования задних упоров листогиба (оси Х и R) относительно линии гиба, так как к ним прижимается (упирается) листовая заготовка в процессе гибки: после каждого гиба задние упоры автоматически меняют свое положение и устанавливаются в положение для следующего гиба. Точность позиционирования задних упоров нашего станка составляет 0,02 мм, максимальное расстояние от линии гиба составляет 1000 мм.

|

|

Для качественной гибки тонколистового металла толщиной до 1 мм важной опцией являются автоматически выдвигающиеся опорные подушки. Они помогают избегать образование «седла» вдоль линии гиба при отгибе маленькой полочки на большой заготовке, когда оператору сложно успевать поднимать заготовку вслед за гибом. В этом случае роль поддержки заготовки берут на себя выдвигающиеся подушки, поддерживающие лист (заготовку) в нужном положении - под нужным углом. Скорость выдвижения опорных подушек рассчитывается автоматически и соответствует скорости рабочего хода траверсы. Эта опция существенным образом облегчает работу с крупноформатными тонколистовыми заготовками и устраняет проблему «седла».

Гибка листового металла (ГЛМ) представляет собой технологическую операцию, направленную на получение объемной заготовки либо изделия в процессе деформации листа. Такой процесс дает возможность ускорить и упростить процедуру производства металлоконструкций.

1 Технология ГЛМ – в чем суть операции?

Гибка стали в листах подразумевает приложение давления или нагрузки (то есть определенной внешней силы) к заготовке, в результате чего она пластически деформируется в форме изгиба (смотрите видео). При этом сплошность металла не нарушается. Самым элементарным типом такого процесса считается прямолинейная ГЛМ без нагрева металлического листа, которая выполняется приложением давления на заготовку по заданной линии сгиба.

Технология гибки основывается на естественной ковкости (пластичности) стали и различных металлов.

Указанные материалы без проблем сгибаются при помощи простых механических приспособлений и более сложных производственных прессов в холодном состоянии. А вот балочный прокат чаще всего гнут по методике горячего деформирования.

Сущность процедуры ГЛМ состоит в том, что лист размещают между нижней и верхней плитами специального пресса либо между фигурными валками механического станка и подвергают его строго контролируемой деформации. Технология процесса хорошо видна на видео. Лист металла после такой операции может иметь практически любую конфигурацию (в том числе и достаточно сложную). При желании на специальном гибочном оборудовании можно получить даже замкнутый профиль.

Гибка листового металла своими руками выполняется по определенным правилам. Обязательным является предварительный расчет величины усилия, с которым можно воздействовать на листы стали. Этот показатель определяется сравнением предельной пластичности металла с показателем нагрузки, которую планируется приложить к сгибаемой заготовке.

Расчет сам по себе несложен. Необходимо принять во внимание геометрические размеры листов стали и пределы их ковкости и, базируясь на этих значениях, выбрать по стандартным графикам либо табличкам рекомендованную рабочую нагрузку. Важно подобрать показатель усилия так, чтобы он не приближался слишком близко к пределу пластичности металла. Если расчет будет выполнен неграмотно, в листе стали останутся усталостные напряжения или же заготовка просто-напросто "порвется".

2 Коротко о профессиональном оборудовании для гибки

Сейчас создано немало станков и сравнительно простых приспособлений для ГЛМ. Самые элементарные из них дают возможность получать в домашних условиях П-образные (швеллеры) и Г-образные (уголки) изделия. О них речь пойдет ниже. А вот промышленные предприятия обычно эксплуатируют разное по конструкции гибочное оборудование, называемое прессами. Они могут быть:

- Ротационными. Такие вальцовые агрегаты гнут листы в процессе их передвижения между специальными валками. Ротационные станки бывают стационарными и переносными. Их применяют для изготовления малых количеств больших по длине и габаритам заготовок.

- Поворотными. Листовой металл в этих прессах гнется за счет наличия в их конструкции гибочных балок и двух плит – неподвижной снизу и поворотной сверху. Такое оборудование идеально годится для обработки изделий с не очень сложным рельефом и с небольшими геометрическими размерами.

- Обычные прессы с пневматическим либо гидравлическим приводом. Они подходят для производства массовых и мелкосерийных партий изделий. Изгиб листов в них выполняется между пуансоном и матрицей, что дает возможность работать даже с толстыми металлическими заготовками. эксплуатируются чаще, чем их пневматические "собратья".

Ротационное оборудование считается самым современным. Оно работает автоматически (смотрите видео). Для его использования оператору не нужно выполнять расчет требуемого для операции усилия. Станки с поворотной балкой также являются высокоавтоматизированными. Обычные же прессы требуют активного участия человека в работе. Оператор должен подавать листы по одному на станок, контролировать положение заготовки на матрице в строго определенном положении. Такое оборудование часто используется на небольших предприятиях, работающих с металлическими изделиями.

3 Самостоятельная ГЛМ – возможна ли она в домашних условиях?

Гибку тонколистового металла можно выполнять своими руками. Для этих целей совсем необязательно покупать дорогостоящие прессы или специальные листогибочные агрегаты. Простой способ ГЛМ требует наличия уголка из металла и обычной киянки. Заготовку нужно поместить на край уголка, выдвинуть часть листа, которую требуется загнуть, а затем аккуратными ударами молотка придать желаемый изгиб. Понятно, что данная методика точность загиба не гарантирует, даже если вы будете соблюдать все правила выполнения операции (учтете особенности материала, проведете расчет нагрузки и так далее).

Более качественные результаты гибочной процедуры можно достичь, используя автомобильный домкрат. Он позволяет весьма эффективно и точно осуществлять , тонких и толстых листов, а также труб. Заготовку помещают на подводимую снизу выдвижную штангу. Упирают ее в зафиксированные сверху штыри, между которыми будет перемещаться штанга, выгибая по время движения листовую металлическую деталь или стальную трубу.

Также любой домашний мастер способен самостоятельно сконструировать удобный станок для сгибания ГЛМ. Для этого ему понадобятся следующие элементы:

- поверхность, выполняющая функцию рабочего стола;

- струбцины;

- 8-сантиметровый уголок;

- болты, рукоятки и петли;

- 8-сантиметровая стальная балка.

Основой конструкции станет двутавровый профиль из металла. К его верхней части следует присоединить при помощи болтов уголок, который нужен для удерживания листов при их изгибании. Под этим элементом при помощи агрегата для ручной дуговой сварки крепят три петли (подходят те, которые монтируются на металлические современные двери). С другой стороны их приваривают непосредственно к уголку.

К столу получившееся приспособление следует прижать двумя струбцинами. Стальной лист для гибки укладывают под прижимной уголок: откручивают его, а после размещения заготовки – ставят обратно. Обратите внимание – полностью демонтировать прижимной элемент не нужно. Его достаточно приподнять на высоту, которой достаточно для укладки под него металлического листа. Как это делается, хорошо видно на видео. Листовую заготовку монтируют между уголком и профилем и тщательно выравнивают по краю прижима.

Специалисты советуют немного усовершенствовать такую конструкцию, чтобы ее применение было максимально удобным. Для этого достаточно приварить две рукоятки к уголку. Они позволят без проблем поворачивать уголок, тогда сгибать листы будет быстрее и удобнее.

На таком простеньком агрегате вам станет доступна гибка тонколистового металла в домашних условиях. Большие по толщине листы самодельный станок, к сожалению, не осилит. Но в быту потребность в их сгибании возникает крайне редко.

Гибка деталей из листовых заготовок может осуществляться в штампах на универсальных прессах, в гибочных приспособлениях н па роликовых приспособлениях.

Гибка в штампах простого действия на универсальных прессах. И зависимости от габаритных размеров детали, толщины изгибаемого материала, типа производства для гибки используются инструментальные, упрощенные, универсально-наладочные и универсальные штампы.

Число переходов для гибки той или иной детали зависит от кон фигурации и ее размеров, числа изготовляемых деталей и требуемой точности.

Детали (заготовки), имеющие простой профиль поперечного ил] продольного сечения, получают однопереходной гибкой. Деталь (заготовки) сложного профиля или простого профиля, но требующие гибки в продольном и в поперечном сечениях, в зависимости от характера производства, габаритных размеров изгибаемой деталь и имеющегося оборудования изготовляют однопереходной гибкое в сложном штампе или гибкой за несколько операций в простых штампах.

Ниже приводятся примеры технологических процессов и схегм инструментальных штампов для гибки типовых деталей.

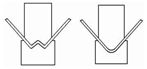

Гибка V-образных деталей (заготовок). Существует два способе гибки V-образных деталей (заготовок): до соприкосновения (свободная гибка) и с правкой.

При первом способе (рис. 74,а), т. е. при гибке до соприкосновения, процесс гибки заканчивается в тот момент, когда полки изгиба

Емой детали (заготовки) будут параллельны боковым сторонам рабочего профиля матрицы, радиус изгиба будет несколько больше радиуса пуансона и между деталью (заготовкой) и пуансоном образуется зазор.

При втором способе (рис. 74,6), т. е. при гибке с правкой, процесс гибки заканчивается калибровкой радиуса изгиба по пуансону, когда полки детали (заготовки) зажимаются между рабочими плоскостями пуансона и матрицы.

Усилие правки зависит от наладки штампа, жесткости пресса, колебаний размера толщины материала.

Выбор способа гибки V-образных деталей зависит от требуемой точности изгибаемой детали. Гибка с калибровкой более качественна, а потому имеет большее распространение, чем гибка до соприкосновения.

При гибке до соприкосновения точность радиуса и угла изгиба на детали зависит от ширины зева l матрицы и механических свойств

изгибаемого металла. Путем подбора величины зева I заданный радиус можно получить близким радиусу пуансона.

При гибке V-образных деталей с калибровкой весьма важен правильный выбор конструкций штампа. Если к прямолинейности полок не предъявляется повышенных требований, размеры рабочей полости матрицы (рис. 74,б) можно рассчитать по следующим формулам. Радиус пуансона г берется по детали, но не менее данных 1абл. 18. Радиус матрицы находим из выражения

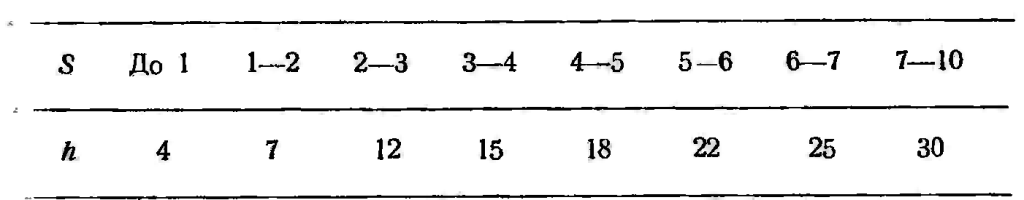

Глубина матрицы h при известном b может быть рассчитана по формуле

Глубина матрицы h при известном b может быть рассчитана по формуле

или взята в зависимости от толщины материала:

или взята в зависимости от толщины материала:

Величина опорной поверхности заготовки К должна быть больше 2S.

Если полки изгибаемой детали должны быть прямолинейными, необходимо рабочую часть штампа выполнять так, как показано па рис. 74,г, т. е. величина b должна быть больше длины полки L 1. Отсутствие полного «перекрытия» заготовки приводит к ломаным полкам.

В тех случаях, когда осуществляется гибка деталей с радиусами, близкими к толщине материала, в целях уменьшения пружинения пуансону придают форму, показанную на рис. 70.

В зависимости от соотношения размеров полок изгибаемой детали гибку V-образных деталей следует производить на штампах, схема рабочих частей которых показана на рис. 75.

Штампы, как правило, выполняются с направляющими колонками. Мелкие и средние детали гнут в штампах с задним расположением колонок. Схема рабочих частей штампа на рис. 75,а используется в основном для гибки деталей, имеющих одинаковую длину полок. Рабочая часть штампа состоит из матрицы 1, пуансона 2 и фиксатора 3. Готовая деталь сбрасывается сжатым воздухом или соскальзывюает под действием собственного веса в случае наклонного расположения стола пресса. При таком способе гибки получить одинаковых деталей затруднено, так как возможно смещение заготовки при гибке. Схема штампа, показанная на рис. 75,6, отличаете от первой тем, что в гибочном пуансоне 2 установлены два-три керн 4, выступающие из его поверхности на 0,3-0,4 мм. Концы этих кернов, вдавливаясь в изгибаемую заготовку, исключают возможность

![]()

смещения изгибаемой заготовки в матрице 1 по выходе ее из фиксатора 3, а значит, и получения неправильной формы детали. Штампы с таким исполнением надо применять для деталей, изгибаемых из материала толщиной более 1 мм, при условии, что ширина зева матрицы составляет более восьми толщин изгибаемого материала.

Керны могут быть расположены и в матрице, будучи выполненными в виде шпилек. В этом случае шпильки-керны получают необходимое усилие для нажатия на заготовку от пневматического устройства (подушки пресса).

Иногда вместо шпилек-кернов в матрице устанавливают выталкиватель, на торце которого делают V-образное углубление с насечкой. Выталкиватель получает перемещение от буфера или пневматического- устройства.

Как видно из рис. 75,а, матрица и пуансон выполняются из стали или с пластинками из твердых сплавов. Пластинки твердого сплава па матрице удерживаются пайкой, а на пуансоне - винтом, ввинчиваемым во втулку, запаянную в пуансоне.

Третья схема (рис.75,в) штампа используется для гибки V-образных деталей с разной длиной l 1 и l 2 полок. Конструкция такого штампа подобна штампу, показанному на рис. 75,а. Все замечания, cделанные по оформлению штампов по схеме рис. 75,а, необходимо отнести и к схеме на рис. 75,в.

Четвертая схема (рис. 75,г) штампа используется в основном для деталей с малой толщиной и разной длиной полок. Отличительной особенностью этого штампа является наличие прижима 5, работающего от пружинного, резинового буферов или пневматического устройства. Если в заготовке есть отверстия, то их следует испольpjвать для фиксации. Для увеличения стойкости матрицы гибочного штампа заготовку надо располагать под углом α = 5°, для чего рабочие поверхности пуансона, прижима 5 и матрицы скашивают под этим углом.

Перед гибкой заготовку плотно зажимают между пуансоном 2 н прижимом 5, на поверхности которого (если фиксация не производится на отверстие) делают насечку.

Пятая схема штампа (рис. 75,д) предусматривает случай гибки малогабаритных деталей сложной формы, у которых величина опорной поверхности недостаточна для надежного прижима и короткие участки сочетаются с длинными. Штамп для таких деталей следует снабжать складной матрицей, т. е. матрицей 1, состоящей из двух шарнирно соединенных пластин. В верхнем положении матрица удерживается толкателем 6, получающим перемещение «гг пружинного или резинового буфера (на рисунке не показан). Складные матрицы следует использовать и при гибке деталей, у которых необходимо линию гибки ориентировать относительно отверстий, пробитых в плоской заготовке.

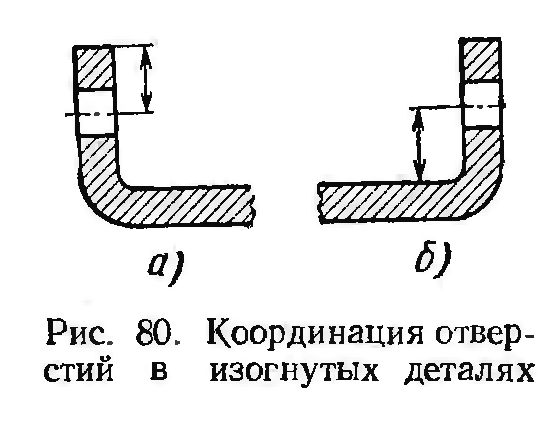

При гибке V-образных деталей на штампах со складной матрицей необходимо учитывать растяжение металла в зоне гибки, для чего ось вращения полуматриц должна быть расположена несколько выше опорной поверхности складной матрицы, на которую укладывается деталь. Положение оси вращения полуматриц для случая гибки под углом 90° можно найти по формуле

Шестая схема штампа (рис. 75, е) отличается от предыдущей тем, что рабочая часть матрицы имеет полу цилиндрические кулачки. Такая конструкция позволяет производить одним пуансоном с углом 60° гибку угольников толщиной 0,13-6 мм на ряд углов

Седьмая схема штампа (рис. 75,ж) используется для гибки деталей, у которых одна из полок l 1 малой высоты (l 1 < 4S). В это случае заготовку укладывают наклонно в П-образную матриц с шириной зева, равной длине длинной полки l 2 детали.

Восьмая схема штампа (рис. 75,з) применяется в тех же случая2 что и седьмая, но при условии, что высота отгибаемой полки мене трех-четырех толщин материала. В этом случае заготовку закладывают в матрицу сбоку и вначале загибают, в затем правят посредством торцового давления пуансона.

При использовании восьмой схемы штампа для гибки уголка. следует иметь в виду, что ширина отгибаемой полки должна быт: не больше вертикальной полки. Кроме того, если в вертикально! полке есть отверстия, то они при гибке могут быть искажены вследствие ее осадки.

Практически допустимым уменьшением сечения за счет отверстий, при котором не происходит существенного изменения их формы и размеров, следует считать 10-15%, а высоту вертикальной полки - не более (25-30) S; в противном случае эта часть детали становится недостаточно жесткой и вместо гибки малой полки происходит осадка вертикальной полки.

Девятая схема штампа (рис. 75,и) используется в случае одновременной гибки двух деталей. Такая схема применяется при гибке деталей неодинаковой длины или с несимметрично расположенными линиями гиба. ;

При необходимости получения угла с малым радиусом прибегают к штамповке детали в две операции: гибка под углом меньше 90° в обычном открытом штампе и разгибание детали в обратную сторону с одновременной чеканкой острого ребра.

К подобному приему гибки V-образных деталей прибегают и в тех случаях, когда необходимо при малом радиусе сопряжения полок получить увеличение толщины металла в зоне гибки. Известно, что при малых радиусах гиба в зоне гибки происходит утонение материала; если это недопустимо, то после гибки надлежит произвести высадку угла.

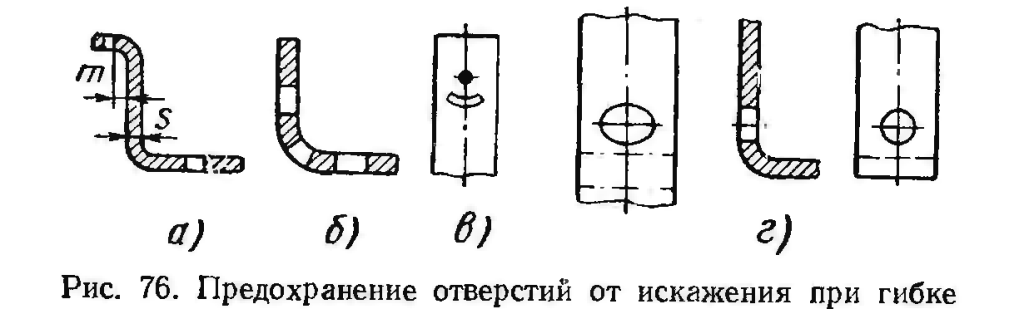

Если в изгибаемой V- или Z-образной детали имеются отверстия, то необходимо стремиться к пробивке их в плоской заготовке. Пробивка отверстий в плоской заготовке, как правило, в несколько раз дешевле пробивки их в изогнутой заготовке. Отверстия пробивают после гибки (рис. 76,а) в тех случаях, когда деталь требует сложной гибки; необходимо соблюдать жесткие допуски на взаимное расположение отверстий или на расстояние оси отверстий до внутренней полки; имеются значительные колебания толщины заготовки; отверстия расположены на расстоянии менее двухкратной толщины материала от линии гиба.

Для предотвращения искажения формы отверстия, расположенного близко к линии изгиба m< (l,5-2) S, рекомендуется пробивка дополнительных (технологических) отверстий (рис. 76,6);

серпообразного отверстия в непосредственной близости от основного отверстия (рис. 76,в) и пробивка овального отверстия (рис. 76,г) вместо круглого.

Первые два приема предохраняют основное отверстие от искажения его формы при гибке, а третий прием позволяет использовать деформацию металла при гибке для получения правильной формы отверстия. В этом случае овальное отверстие в результате гибки становится круглым.

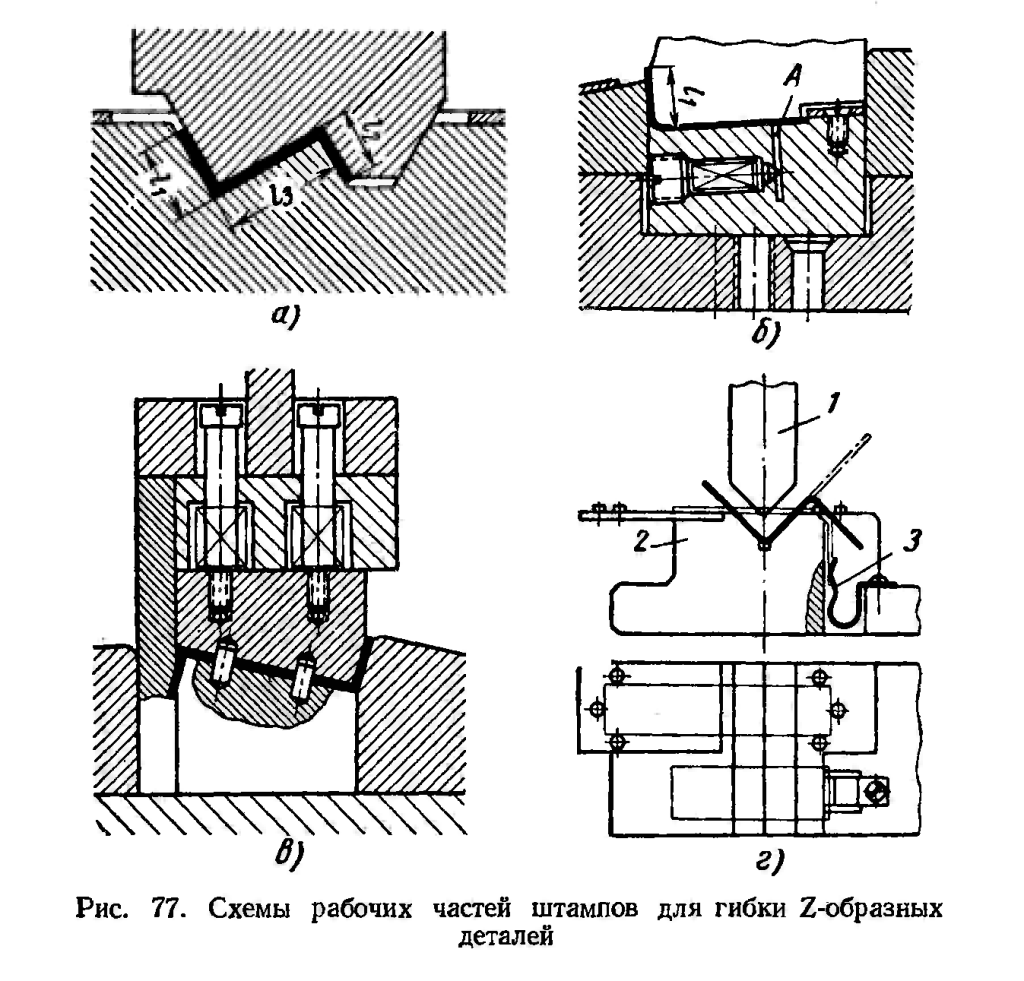

Гибка Z-образных деталей . Число переходов при гибке Z-образных деталей зависит от размеров полок (l 1 ,l 2 ,l 3 ), толщины исходной заготовки S и точности размеров и формы. Независимо от типа используемого штампа гибка Z-образных деталей должна происходить е обжатием по всей поверхности, так как гибка с частичным обжатием не обеспечивает точности размеров и формы. На точность размеров и формы оказывает влияние способ фиксации заготовки. Лучшие результаты дает фиксация на отверстия в средней полке

изгибаемой детали. Фиксация по контуру, а в случае гибки в два перехода по контуру и отогнутой полке дает более низкую точность.

Первая схема (рис. 77,а) - гибка в открытом штампе без прижима в один переход используется для деталей, у которых длина средней полки l 3 больше длины полок l 1 или l 2 . Такой способ гибки не обеспечивает получения точных размеров по длине полок l 1 и l 2 , так как предотвратить смещение заготовки при гибке невозможно.

Вторая схема (рис. 77,6) - гибка в штампе с прижимом в два перехода с перевертыванием, т. е. за первый переход гнется полка длиной l 1 затем полученный полуфабрикат укладывают так, что полка l 1 заходит в паз А прижима, после чего за второй ход пресса гнется полка длиной l 2 . Используется в тех же случаях, что первая схема, но точность гибки выше.

Третья схема (рис.77,б) используется для деталей малой толщины. Гибка происходит в один переход с прижимом средней полки. Если высота одной из полок мала (менее 3 S), она не может быть оформлена. Исключить этот недостаток можно только увеличением высоты полки.

Четвертая схема (рис. 77,а) применяется для деталей, у которых отгибаемые полки длиннее средней полки. В этом случае гибку во избежание искажения углов производят в штампе открытого типа за два перехода. За первый переход в первом ручье штампа плоскую заготовку пуансоном 1 на матрице 2 подвергают гибка в обычный угольник, а затем, переложив предварительно изогнутую заготовку отогнутой полкой вниз во второй ручей, производят окончательную гибку тем же пуансоном 1 (второй переход). Обращаем внимание, что в пуансоне 1 установлены керны, исключающие смещение заготовки в момент гибки, а в зоне участка матрицы для

второй гибки установлен прижим 3, обеспечивающий плотное прилегание заготовки к фиксатору.

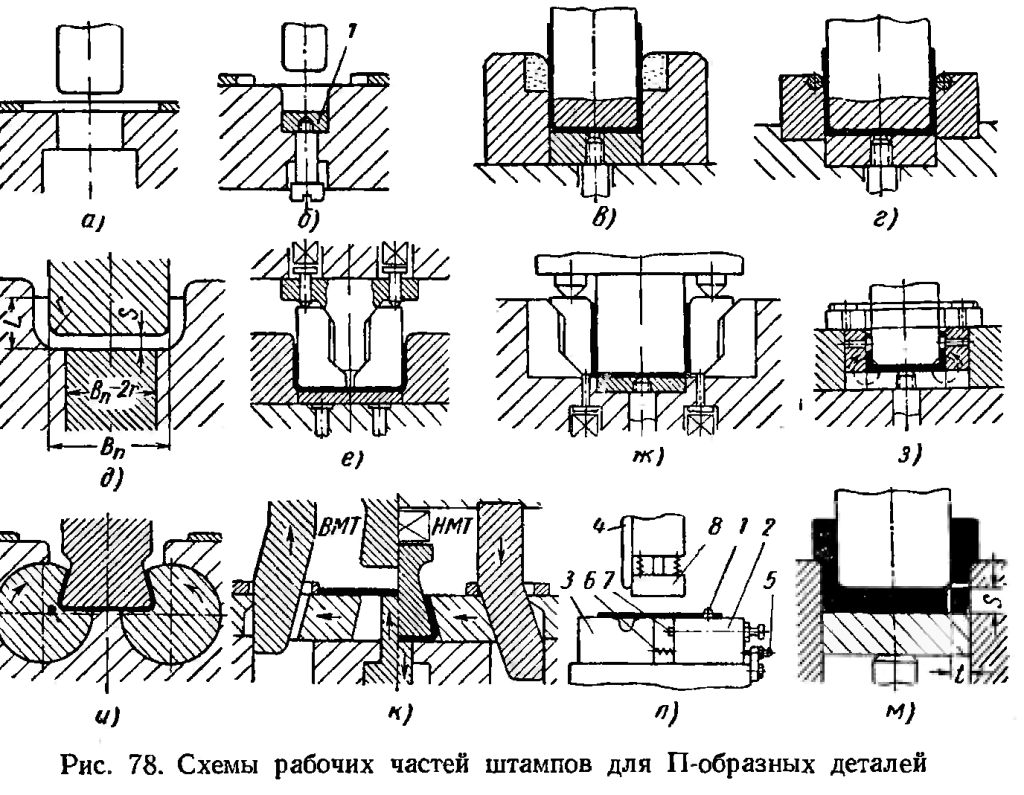

Гибка скоб (П- и U-образных деталей). Скобы или подобные им детали, допускающие наличие выпуклости средней полки, подвергаются гибке на штампах без прижима со сквозной матрицей (рис. 78, а). В таких штампах, кроме искажения формы средней полки заготовки, может произойти и ее смещение в процессе гибки, в результате чего боковые полки будут разной длины.

В тех случаях, когда средняя полка изгибаемой детали должна быть прямолинейной, а боковые полки одинаковой длины (или

отличаться друг от друга на вполне определенную величину), гибка производится в штампах с выталкивателем-прижимом.

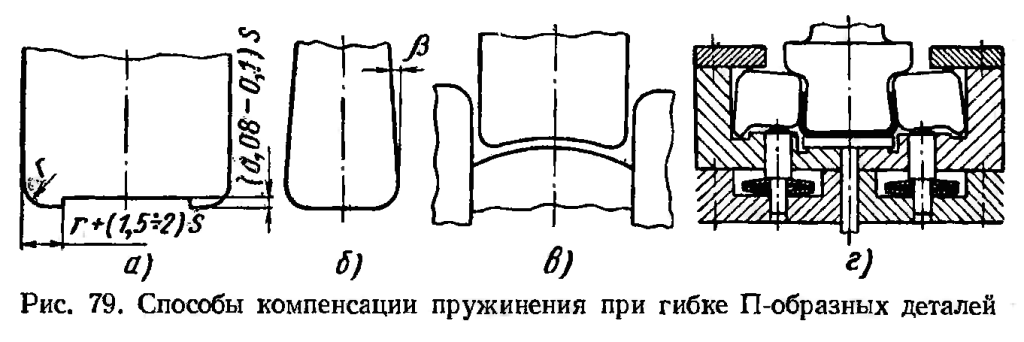

Штампы с выталкивателем-прижимом имеют широкое применение. Для выталкивания лучше применять пластину, под которой установлены выталкивающие штифты, а не просто штифты, так как последние при перемещении пуансона вниз будут оставлять метки па поверхности изгибаемой детали. Выталкиватели-прижимы работают от пружинного, резинового или пневматического буферов (па рисунке отсутствуют). В штампах с прижимом для уменьшения

величины пружинения детали пуансону придают одну из форм, показанных на рис. 79, а-в, или выполняют штамп так, как показано на рис. 79,а.

Если материал пластичный и толщина заготовки менее 1,0 мм, делают чеканящие кромки (рис. 79,а), вытесняющие материал в углы, что способствует уменьшению пружинения.

Для материалов средней твердости и главным образом деталей с высокими полками применяют пуансоны с поднутрением (рис. 79,6). Угол поднутрения р принимают равным 2-4°. Зазор между матрицей и пуансоном делают равным наименьшей толщине изгибаемой детали с тем, чтобы полки детали, зажимаясь лишь между пуансоном и матрицей, поворачивались и охватывали пуансон. После гибки в результате распружинивания боковые полки становятся вертикальными.

Для упругих материалов используют гибку с обратным выгебом дна (рис. 79,в), что достигается приданием соответствующе формы выталкивателю. Этот прием применяют и для деталей со стенками толщиной более 3 мм, но тогда гибку производят за две операции. Первую операцию производят в штампе с радиусным выталкивателем, вторая операция заключается в правке средней полщ Радиус кривизны выталкивателя подбирают опытным путем. Получить детали с точными угловыми размерами при гибке возможно если выталкиватель-прижим в гибочном штампе установить ниже зеркала матрицы. Однако при этом затрудняется удаление детали) Для этой же цели, т. е. для получения деталей с прямыми углами-применяют штамп, показанный на рис. 79,г. В штампе предусмотрены боковые подвижные губки, которые поворачиваются буртов гибочного пуансона, сжимая тарельчатые пружины и обжимая боковые полки по пуансону. Стороны пуансона наклонены на угол

пружинения. В момент подъема пуансона подвижные губки возвращаются в первоначальное положение, а изгибаемая деталь получается с точными углами.

При П-образной гибке средних и крупных деталей, требующих значительных усилий гибки, рабочая часть матрицы выполняется с врезными секциями из стали Х12ТФ, твердых сплавов (рис. 78,в) или используются ролики (рис. 78,г).

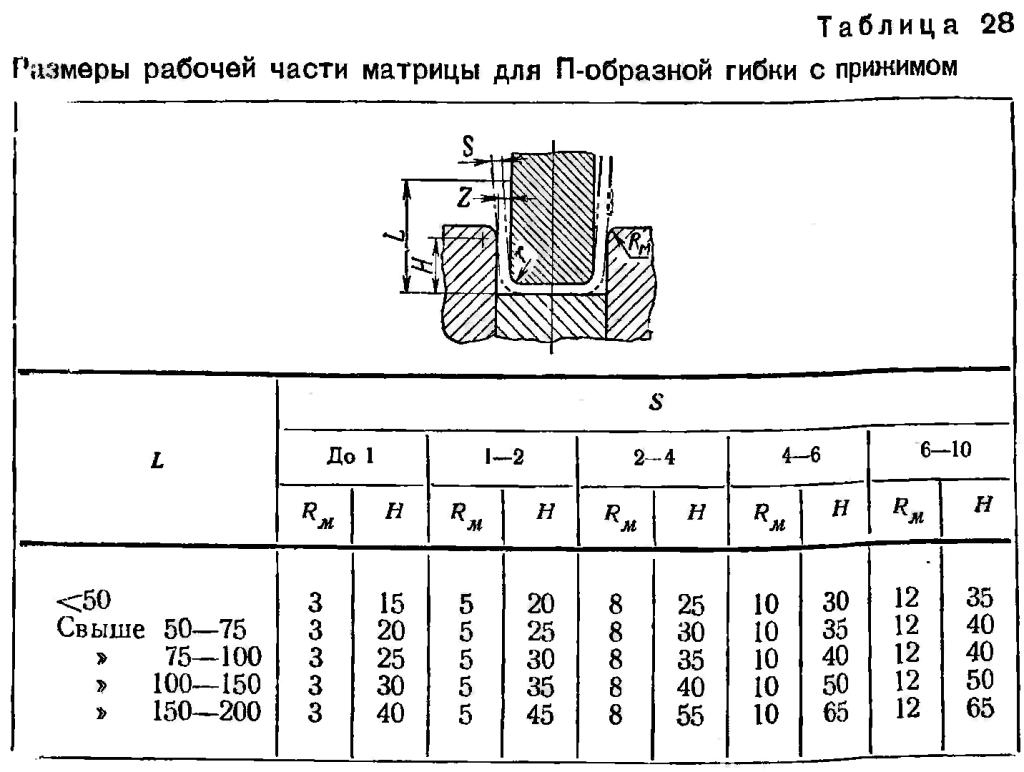

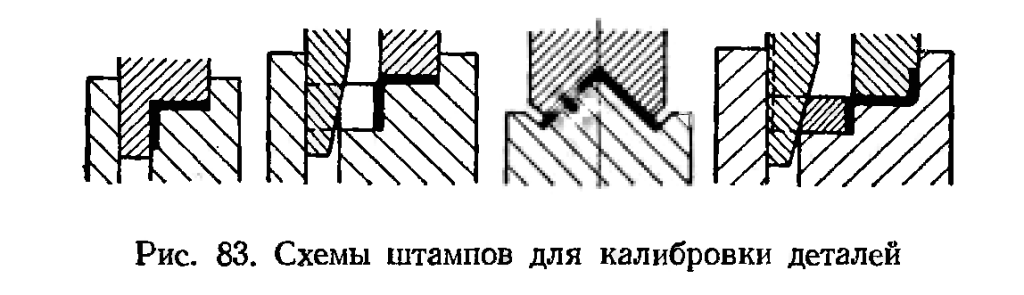

Размеры рабочей полости матриц для гибки П-образных скоб с длинными полками в штампах с прижимом следует брать по табл. 28. При гибке с прижимом вместо закругления кромок матрицы радиусом R M рекомендуется применять матрицы со скосом или очерченные по кривой, очертания которой близки дуге эллипса (см. рис. 71). Зазор Z между пуансоном и матрицей при гибке рассчитывается, по формуле

Глубину матрицы Н находят по табл. 28 только для случаев, когда к прямолинейности боковых полок не предъявляется жестких требований. Если полки должны быть прямолинейны или высота полок небольшая, глубина полости матрицы должна быть больше высоты полок, т. е. размер Н + R M > L. При малой высоте полок

(L < 3S) для придания детали правильной формы необходимо одновременно с гибкой производить калибровку, а это возможно, если матрица выполнена так, как показано на рис. 78,д. В описываемом штампе выталкиватель меньше ширины детали, средняя полка оформляется в рабочей полости матрицы, а не по пуансону, как это было в предыдущих конструкциях. Ниже приведены размеры рабочей полости матрицы при гибке с короткими полками.

Размеры рабочих частей штампов типа показанных на рис. 78,а,г при гибке П-образных деталей рассчитываются по формулам: для получения деталей с точными наружными размерами

Размеры рабочих частей штампов типа показанных на рис. 78,а,г при гибке П-образных деталей рассчитываются по формулам: для получения деталей с точными наружными размерами

для получения деталей с точными внутренними размерами

для получения деталей с точными внутренними размерами

Штампы, подобные показанным на рис. 78,5,6, можно применять для деталей, не требующих точного расстояния между полками, и при условии малых допусков по толщине заготовок. Если допуски по толщине заготовок, поступающих на гибку, грубые, а необходимо выдержать точное расстояние между изгибаемыми полками и толщина полок менее 2 мм, можно использовать штампы, схемы которых показаны на рис. 78,е,ж.

Штампы отличаются друг от друга тем, что в первом случае (см. рис. 78,ё) используют раздвижной пуансон, а во втором (см. рис. 78,ж) - раздвижную матрицу. Штампы с раздвижным пуансоном и прижимом применяют для получения точного наружного размера у скоб, а с раздвижной матрицей и прижимом - для получения точного внутреннего размера. В штампе, показанном на рис. 78,е, секции пуансона раздвигаются клином, а в штампе, показанном на рис. 78,ж, секции матрицы, скользя по наклонной поверхности, сближаются и обжимают изгибаемую деталь по пуансону.

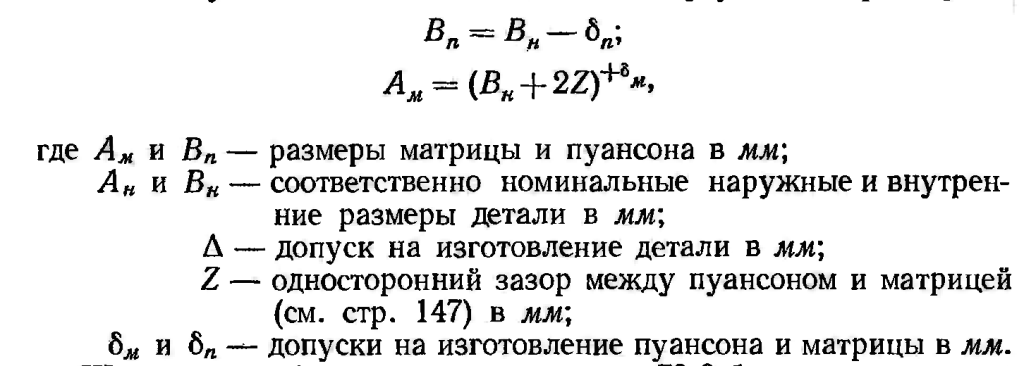

Если в П-образных деталях, изгибаемых на штампах типа показанных на рис. 78,б,в,г,ж, имеются отверстия, их желательно из экономических соображений пробивать в плоских заготовках, т. е. до гибки. Это возможно только в том случае, если координация отверстия осуществлена от центра его до края детали (рис. 80,а), так как этот размер в процессе гибки не изменяется. Если же координация отверстий произведена так, как показано на рис. 80,6, отверстия пробивают после гибки.

Рассмотренные схемы штампов с раздвижным пуансоном, или матрицей применяют для деталей с малой толщиной полок. Для деталей, подвергаемых гибке из материалов толщиной более 3 мм, рекомендуется применять клиновые штампы. В этом случае гибку осуществляют в две операции: предварительная гибка в обычном штампе и окончательная в клиновом.

При малой высоте отгибаемых полок и необходимости сохранить соосность отверстий, пробиваемых в плоской заготовке, могут быть использованы штампы с прижимом и со складной матрицей (см. рис. 78,а). Штамп работает следующим образом. В исходном положении полуматрицы развернуты и прижим, находящийся под действием пружинного или резинового буфера (на рисунке не показан)» совпадает с рабочей поверхностью полуматрицм. Заготовку фиксируют по контуру или по отверстиям. При смыкании штампа пуасон сначала прижимает заготовку к прижиму, а затем начинают, опускать последний. При этом полуматрицы, края которых опираются на края обойм, начинают поворачиваться вокруг своих осей и производить гибку боковых полок, т. е. придают детали форму скобы. Гибка заканчивается, когда полуматрицы займут вертикальное положение, а прижим дойдет до нижней плиты. При подъеме верхней части штампа прижим с полуматрицами возвращается в исходное положение, при этом полуматрицы раскрываются.

Для удовлетворительной работы штампа необходимо, чтобы оси шарниров от базовой плоскости были смещены на величину Н (рис. 81):

К штампам с раздвижными пуансонами или матрицами и со складными матрицами следует прибегать только в крайних случаях, так как они дороги в изготовлении, трудоемки в наладке и быстр0 изнашиваются.

В тех случаях, когда полки у скобы наклонены внутрь, т. е деталь имеет угол менее 90°, гибка может быть осуществлена за одну операцию на штампах с поворотными матрицами (рис. 78,) или с подвижными от клиньев горизонтальными матрицами (см рис. 78, к). Штампы с поворотными матрицами не следует применять для деталей, изготовляемых из мягких материалов, так как кромки матриц оставляют вмятины на поверхности полок.

При гибке деталей, подобных показанным на рис. 78, л (услорн0 отнесена к скобам), заготовку обычно фиксируют по отверстию и наружному контуру. Если шпилька, на которую фиксируют заготовку, неподвижна, возможен брак детали из-за смещения отверстия и разрывов, так как при этом не обеспечивается свободное течение материала с обоих концов. Такие детали необходимо гнуть на штампе, схема которого показана на рис. 78, л. На штампе заготовка фиксируется по штифту 1, который закреплен в подвижной части матрицы 2. В неподвижной части матрицы 3 имеется углубление для гибки пуансоном 4. Матрица 2 в отжатом состоянии до штифта-упора 5 удерживается пружиной 6. Винт 7 определяет крайнее левое положение подвижной матрицы 2 при штамповке. На пуансоне закреплен подвижный пружинный прижим 8. При ходе ползуна пресса вниз, а значит и верхней части штампа прижим 8 прижимает заготовку к верхним плоскостям обеих половинок матрицы 2 и 3, в то время как пуансон затягивает в углубление участок заготовки, подлежащей гибке. Так как при этом заготовка перемещается с обеих сторон, то конец ее, посаженный на штифт 1, преодолевая сопротивление пружины 6, притянет подвижную часть матрицы 2 к неподвижной части матрицы 3. Незадолго до того, как пуансон займет самое нижнее положение, винт 7 упрется в неподвижную часть матрицы 3 и остановит дальнейшее перемещение подвижной части матрицы. В дальнейшем заготовка несколько растягивается, но так как крайнее положение матрицы 2 контролируется винтом 7, то при окончательной гибке сохраняется постоянство размеров между отгибаемой частью детали и отверстием.

Помимо обычной гибки, П-образные детали могут быть получены с различной толщиной средней и боковых полок. В этом случае используются штампы с прижимом, но с отрицательным зазором между пуансоном и матрицей (зазор t равен толщине боковых полок, которая меньше толщины S исходной заготовки, см. рис. 78, м). Максимальное утонение боковых полок за одну операцию гибки зависит от механических свойств материала изгибаемой детали и может быть принято для мягкой стали равным 25-30% S; для латуни 20-25% S; для алюминия 27-35% S (S - толщина исходной заготовки или, что то же самое, толщина средней полки в мм).

В результате гибки с утонением происходит упрочнение металла (наклеп) на боковых полках изгибаемой детали, которое можно устранить отжигом.

При гибке с утонением пружинение изогнутой детали по выходе из штампа отсутствует или, что бывает чаще, имеет отрицательную величину.

Гибка скоб с горизонтальными полками. При малых количествах штампуемых деталей и при условии, что высота детали небольшая (до 15 мм), а допуск на расстояние между полками грубый, ее изготовляют за одну операцию, но за два перехода на штампе (рис. 82,а). В этом штампе изгибаемую заготовку закладывают в окно А, ширина которого равна ширине заготовки, на поверхность матрицы 1. При опускании верхней части штампа пуансон 2 придает заготовке Z-образную форму, вначале одному концу, а при повороте заготовки и повторном ходе пресса - второму.

Если необходимо получить скобы с горизонтальными полками, к точности которых предъявляются повышенные требования, а высота полок скобы более 12-15 толщин материала и размеры средней полки более 30 мм, гибку проводят за три операции по следующей схеме (рис. 82, б). Первой гибкой на штампе с прижимом оформляют наружные углы, т, е. заготовке придают П-образную форму, второй гибкой (окончательной) на штампе с прижимом оформляют внутренние углы (обращаем внимание на положение предварительно изогнутой заготовки).

Третья операция - калибровка, осуществляемая обжатием всех поверхностей в клиновом штампе.

Если высота полок менее указанных выше величин, гибку скобы следует производить за две гибочные операции в штампах с прижимом (рис. 82, в). Скобы можно гнуть и в одном двухпозиционном штампе. В первой позиции заготовка получается с наклонными полками, а во второй - правится, т. е. полки делаются горизонтальными.

Наконец, скобы также могут быть изготовлены за одну гибочную операцию, если использовать штамп, показанный на рис. 82, г

Работает штамп следующим образом. Заготовку укладывают на поверхность нижнего выталкивателя 3 и фиксируют на штифтах по предварительно пробитым отверстиям. При опускании ползуна пресса вниз, а значит и верхней части штампа, верхний выталкиватель 5 подходит к заготовке и зажимает ее. Так как нижнее буферное устройство (на рисунке буфер не показан), воздействующее на выталкиватель 3, слабее тарельчатых пружин 6, выталкиватель 5 вместе с пуансоном-матрицей 4 продолжает опускаться и осуществляет П-образную гибку заготовки. Когда выталкиватель 3 дойдет до упора, выталкиватель 5 остановится, а пуансон-матрица 4, продолжая двигаться вниз, произведет окончательную гибку (придаст вид скобы с горизонтальными полками), а при смыкании рабочих частей штампа откалибрует изгибаемую скобу по высоте.

Радиусы закругления углов рабочей части должны быть больше толщины изгибаемого материала.

При малых радиусах гибка коротких полок сопровождается их выпучиванием, а окончательная гибка - повреждением наружной поверхности детали.

Успех работы на штампе, приведенном на рис. 82, г, зависит от правильного подбора пружин. Эти штампы следует применять только для деталей, изготовляемых из материала толщиной менее 1,5-2 мм.

Однооперационная гибка скоб с горизонтальными полками по сравнению с многооперационной или многопереходной гибкой позволяет получать высокую точность и производительность.

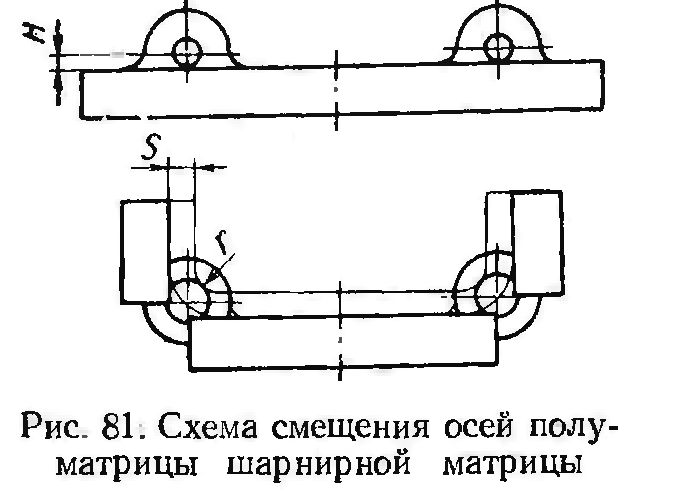

В тех случаях, когда небольшие по габаритным размерам V-, П- или Z-образные детали должны иметь повышенную точность, используют два способа их изготовления. При первом способе процесс изготовления детали состоит из трех операций: вырезки (отрезки) заготовки, гибки, калибровки согнутых деталей в штампах (рис. 83).

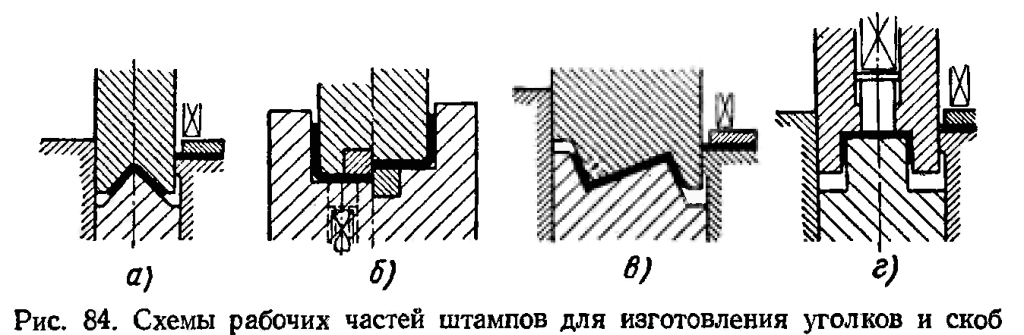

Штампы, показанные на рис. 84, в и г, предназначены для отрезки и гибки Z- и П-образной деталей.

Изготовление деталей типа втулок, колец, хомутиков малых и средних размеров. Структура технологического процесса изготовления деталей типа втулок, колец, хомутиков и т. д. зависит от размеров детали, наличного парка оборудования и характера производства.

Втулки малых и средних габаритных размеров и толщин стенок, кольца и подобные им детали из полосового и ленточного материала можно изготовлять раздельной или одновременной штамповкой. Раздельная пооперационная штамповка используется главным образом в серийном производстве при изготовлении всех размеров втулок, колец и т. д. а также втулок с относительно небольшими диаметрами и высотой, колец со стенками толщиной более 3 мм - в массовом производстве. Штамповка в одном штампе является наиболее прогрессивной и используется для втулок небольших размеров, колец и т. д. со стенками толщиной более 3 мм в условиях крупносерийного и массового производства.

Ниже рассматривается изготовление этих деталей только штамповкой.

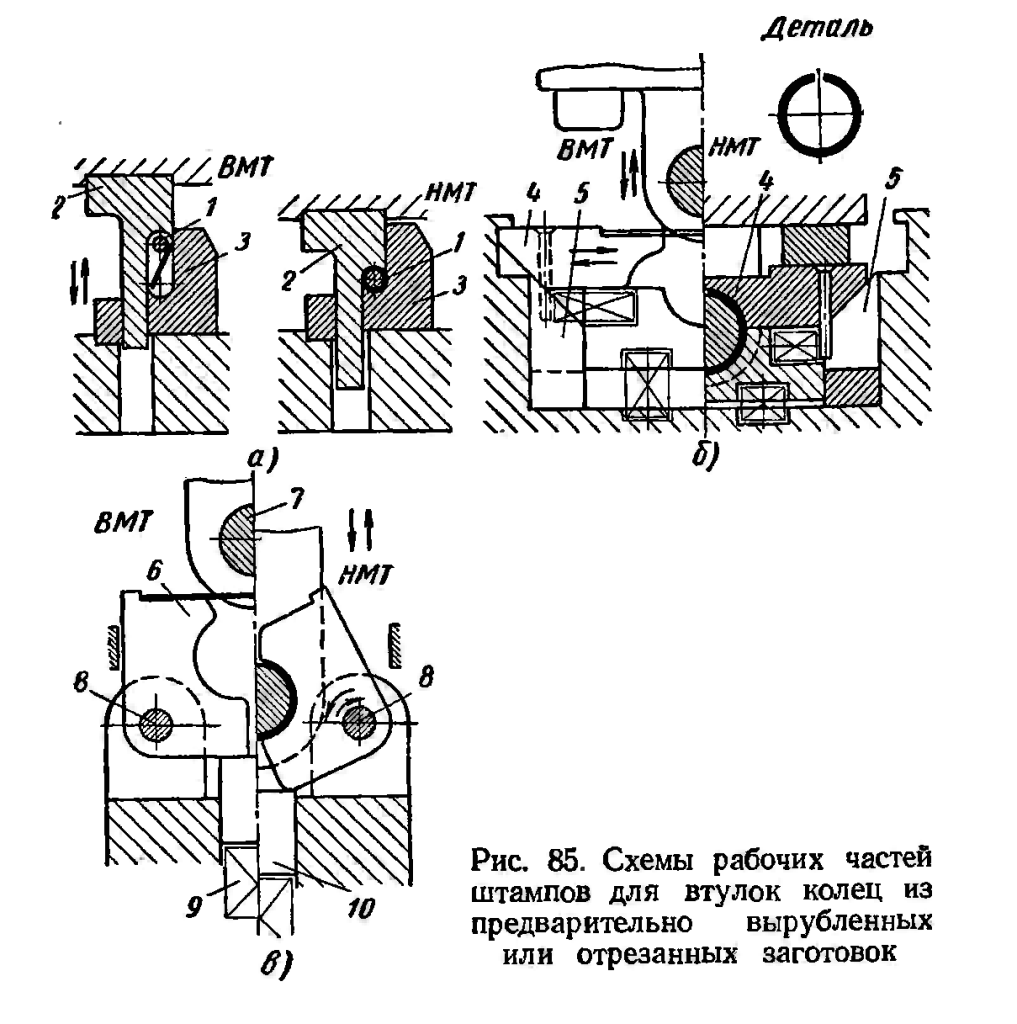

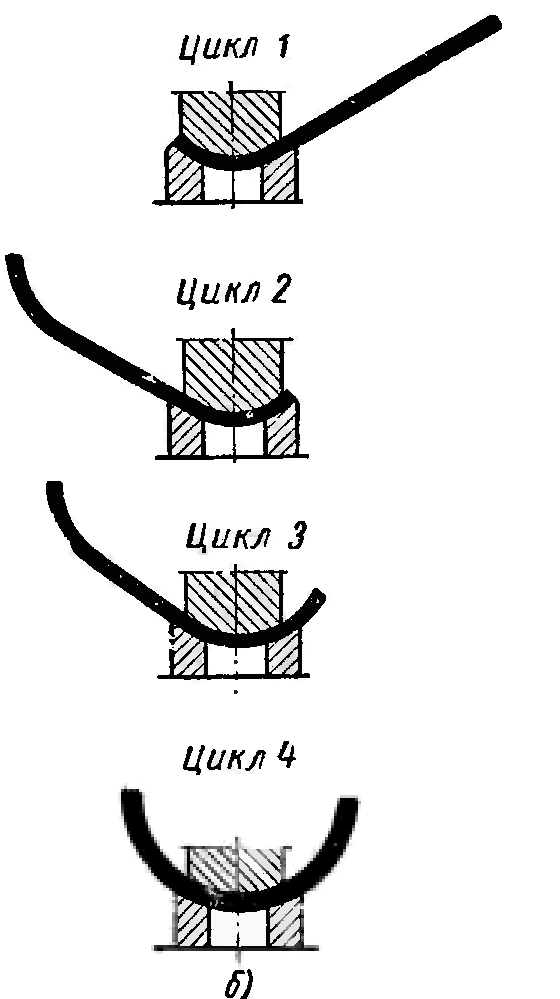

Раздельная штамповка колец и втулок в зависимости от их размеров производится в одном или нескольких гибочных штампах из предварительно отрезанной или вырезанной заготовки. Малые втулки со стенкой толщиной 0,7-2 мм получают в одном из гибочных штампов (рис. 85). Гибка, вернее завивка, производится в штампе (рис. 85, а) вокруг оправки 1 между пуансоном 2 и матрицей 3.

При гибке большое значение имеет пружинение, поэтому в тех случаях, когда к точности размеров и формы предъявляют повышенные требования, гибку производят в штампах с перемещением полуматриц 4, осуществляющих окончательную гибку от клина 5 (рис. 85,6), или в штампе с качающимися полуматрицами-кулачками (рис. 85, в). В штампе на рис. 85,в предварительно изготовленная заготовка укладывается на поверхность кулачков (полуматриц) 6. При опускании верхней части штампа, а значит и гибочного пуансона 7 вначале заготовка получает U-образную форму, а затем кулачки поворачиваются на осях 8 и осуществляют окончательную гибку. При подъеме верхней части штампа кулачки возвращаются в исходное положение пружиной 9 через толкатель 10. Недостатки

штампов с кулачками - большая стоимость их изготовления и ускоренный износ подвижных частей при гибке толстых и жестких материалов.

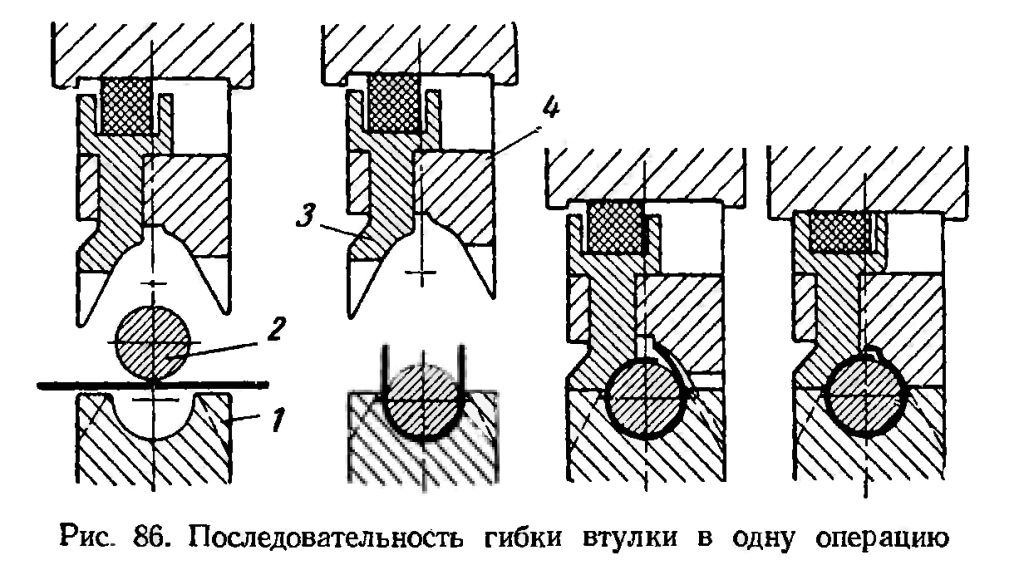

Изготовление трубок из плоских заготовок в одну операцию внахлестку для сварных трубок и встык при толщине материала 0,6-1 мм, диаметре втулок до 40 мм и длине до 250 мм осуществляется на штампах, последовательность работы одного из которых показана на рис. 86. Заготовка, поданная до упора в рабочую зону штампа, сначала подвергается предварительной гибке между матрицей 1 и оправкой 2. Затем подвижная полуматрица 3 подгибает левую, а неподвижная 4 - правую полки заготовки. При нижнем положении ползуна пресса происходит окончательная гибка (обжатие) заготовки полуматрицами на оправке. Освобожденная от полуматриц деталь (втулка) распружинивается и легко удаляется с оправки штампа в отводной лоток струей сжатого воздуха.

Аналогичные штампы используются и для изготовления втулок обычной формы (несварных). При проектировании штампов, показанных на рис. 86, профиль рабочей части матриц обычно устанавливают опытным путем в процессе отладки штампа. Более крупные кольца и втулки изготовляют в две и более гибочных операций. 11а рис. 87,с показана последовательность гибки втулки или кольца и две операции. После первой гибки заготовка приобретает волнистую форму, размеры которой рассчитывают по формулам

В тех случаях, когда диаметр, толщина и длина детали велики, для гибки используют гидравлические прессы, а когда эти размеры сравнительно небольшие, применяют кривошипные прессы. При больших длинах и диаметрах, а главное толщинах используют

В результате второй гибки получают втулку или кольцо заданных размеров. Втулка и кольца диаметром 80-150 мм, изготовляемые из листового материала толщиной 5-10 мм и более, получают в три гибочные операции. В результате первой гибочной операции подгибаются продольные кромки, в результате второй операции заготовке придают корытообразную форму. Из этой формы в результате третьей операции получается втулка (кольцо), поступающая на сварку.

В тех случаях, когда диаметр, толщина и длина детали велики, для гибки используют гидравлические прессы, а когда эти размеры сравнительно небольшие, применяют кривошипные прессы. При больших длинах и диаметрах, а главное толщинах используют секционный метод гибки на универсальных штампах (рис. 87, б). В этом случае гибка осуществляется следующими друг за другом нажатиями ползуна пресса и перемещением заготовки после каждого нажатия. Секционным методом гнут заготовки значительной толщины (до 100 мм). Кольца и втулки довольно больших диаметров гнут на гибочных трехвалковых и четырехвалковых вальцах, а не на прессах.

Гибка является одной из наиболее распространенных формоизменяющих операций холодной штамповки, которая широко используется для получения разнообразных деталей из листового материала, профильного проката, труб и. проволоки.

Удельный вес гибочных работ непрерывно увеличивается за счет новых принципов конструирования и технологии изготовления машин и приборов. Литые и кованые заготовки вытесняются штампосварными, изготовляемыми из гнутых элементов; профильный прокат из легких профилей заменяется заготовками, полученными посредством гибки из полосы или ленты; вырезка колец большого диаметра из листового материала заменяется гибкой полос на ребро и т. п.

В зависимости от размеров и формы детали, профиля исходной заготовки и характера производства гибка осуществляется в штампах, на кривошипных, эксцентриковых, фрикционных и гидравлических прессах; на специальных ручных или механизированных устройствах и на специальных гибочных и профилировочных станках. Гибку на малые радиусы деталей мелких и средних размеров осуществляют, как правило, в штампах.Операция гибки характеризуется относительным поворотом части заготовки вокруг некоторой линии, называемой линией гиба» Гибкой без нагрева заготовок изготовляют из листового материала детали (заготовки) различных габаритных размеров толщиной 0,01-100 мм, имеющие в продольном и в поперечном сечениях разнообразные профили.

Для обеспечения достаточной точности высота Н прямой части отгибаемых стенок (полок) детали (рис. 62, а) должна быть больше двойной толщины полок, т. е.Н- г >= 2S (при условии, что S < 5 мм).

Если это условие не выполнено, т. е. деталь имеет меньшую высоту полок Н, необходимо в заготовке, поступающей на гибку, предварительно выдавливать канавки (рис. 62, б) шириной b >= S и глубиной h = (0,1-0,3) S или изготовлять деталь с удлиненными полками (Н > 2S) и фрезеровать их после гибки, что удлиняет технологический процесс и удорожает стоимость изготовления.

Если деталь имеет П-образную форму и боковые стороны скошены до зоны деформации (рис. 62, в), обеспечить качественную гибку невозможно. На концах скошенных полок в месте изгиба получается смятие заготовки, изгиб ее неполный. Такие детали следует конструировать так, как показано на рисунке условно тонкой линией.

Для точного фиксирования заготовок в штампах и предотвращения их сдвига в момент гибки желательно предусматривать в деталях технологические отверстия.

Весьма важным параметром, определяющим содержание и продолжительность технологического процесса изготовления детали и конструкцию гибочных штампов, является внутренний радиус гибки на детали (см. рис. 62, а).

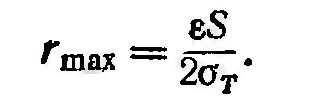

Максимально допустимый радиус гибки, при котором гибка сохраняется, определяется из выражения

Минимальный радиус гибки г устанавливается по предельно допустимым деформациям крайних волокон. При переходе за них материал детали переходит в область разрушения, что выражается в появлении трещин на наружной поверхности детали.

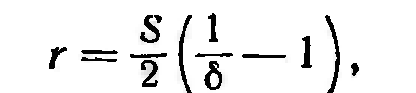

Минимальный радиус гибки зависит от механических свойств материала детали, угла гибки, обуславливающего напряжение растяжения внешних волокон материала, направления линии гибки относительно направления прокатки, состояния кромок изгибаемой заготовки (имеются ли по кромке заготовки заусенцы или нет и их расположение при гибе).

Влияние каждого из приведенных факторов следующее:

а) радиус гибки тем больше, чем меньше удлинение металла;

б) с уменьшением угла гибки, особенно у металлов с малым относительным удлинением, величина радиуса г должна быть увеличина;

в) наименьшее значение при всех прочих равных условиях радиус гнбки г имеет в случае, когда линия гибки расположена поперек направления прокатки; при расположении линии гибки под углом 45° или по направлению прокатки радиус гибки должен быть увеличен;

г) наличие заусенцев на кромке вырезанной или отрезанной заготовки при условии, что гибка производится с расположением заусенцев наружу, т. е. в сторону матрицы, требует значительного увеличения радиуса r.

Значения минимально допустимых радиусов гибки r для зачищенных от заусенцев заготовок (или не зачищенных), но с заусенцами, обращенными в сторону гибочного пуансона в долях толщины S изгибаемой заготовки, приведены в табл. 18 или могут быть рассчитаны по формуле

где δ - относительное удлинение (в относительных единицах).

В тех случаях, когда радиус г меньше значений, приведенных в табл. 18, необходимо в зоне гибки выдавливать канавки (см. рис. 62, б) после предварительной гибки или чеканить (высаживать) угол.

Приведенные минимальные радиусы гибки относились к радиусам, оформляемым пуансоном. Если деталь имеет форму скобы с горизонтальными полками (рис. 62, г) и получается в одном штампе, то радиус r м, обращенный в сторону матрицы, должен быть больше 3S.

Если r м < 3S, то в процессе гибки на боковых полках детали возможны вмятины и задиры, что особенно опасно для металлов, имеющих плакирующий покров. При необходимости малого радиуса на детали процесс гибки следует производить за две операции: гибка в матрице с r м > 3S и посадка до заданного радиуса.

Радиусы закругления у скоб должны быть равными, если это условие нарушено, получить деталь с одинаковой высотой полок трудно.

В случае отгибки язычков у деталей толщиной свыше 1,5-2 мм необходимо предусматривать местные вырезы для предупреждения разрывов и трещин (рис. 62, д) ширина выреза b = S, глубина R>r. При гибке узких полос шириной В < 25S имеет место выпучивание в зоне гиба. Если такое выпучивание недопустимо, необходимо предусмотреть специальные вырезы типа показанных на рис. 62, д.

Если необходимо осуществить гибку плоской детали (полосы) на ребро, то радиус гибки должен быть больше четырех ширин детали (полосы) при гибке в штампах и трех ширин при гибке на роликовых машинах.

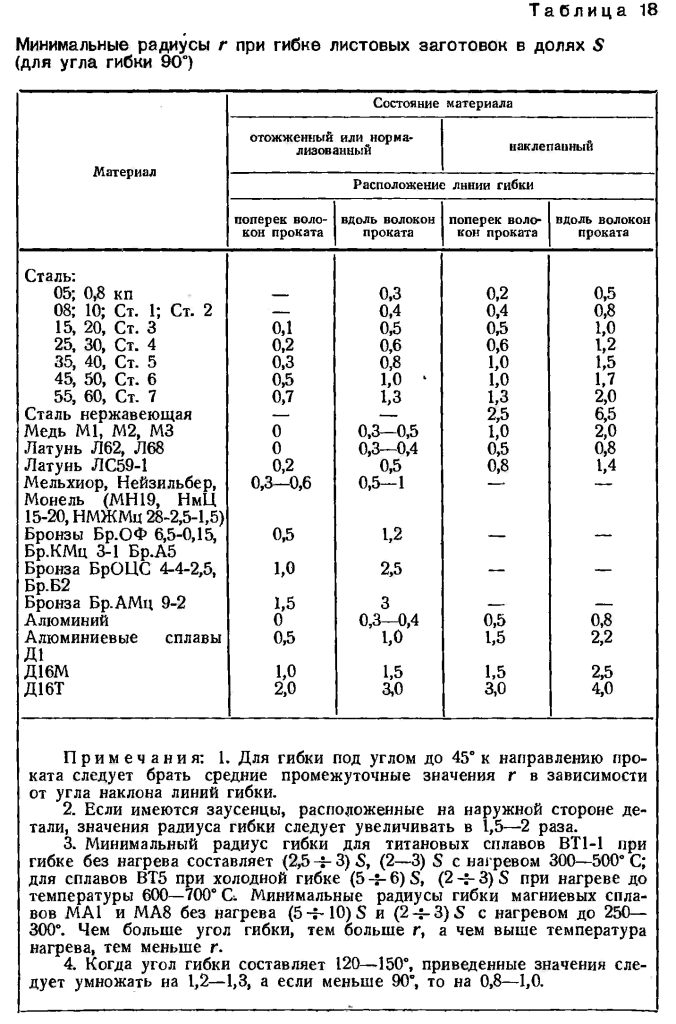

Чтобы избежать значительного изменения размеров детали в результате пружинения, надо на детали выдавливать одно или несколько ребер жесткости поперек линии гиба (рис. 63, а) или образовывать на детали борта (рис. 63, б). Необходимо отметить, что пружинение может быть уменьшено и за счет применения для изготовления детали материала с малым пределом текучести, но с наибольшим модулем упругости,

Весьма важным при конструировании деталей, получаемых гибкой, является возможность придать форму с возможно малым числом перегибов, так как каждый перегиб не только удорожает деталь, но и является дополнительным источником погрешностей.

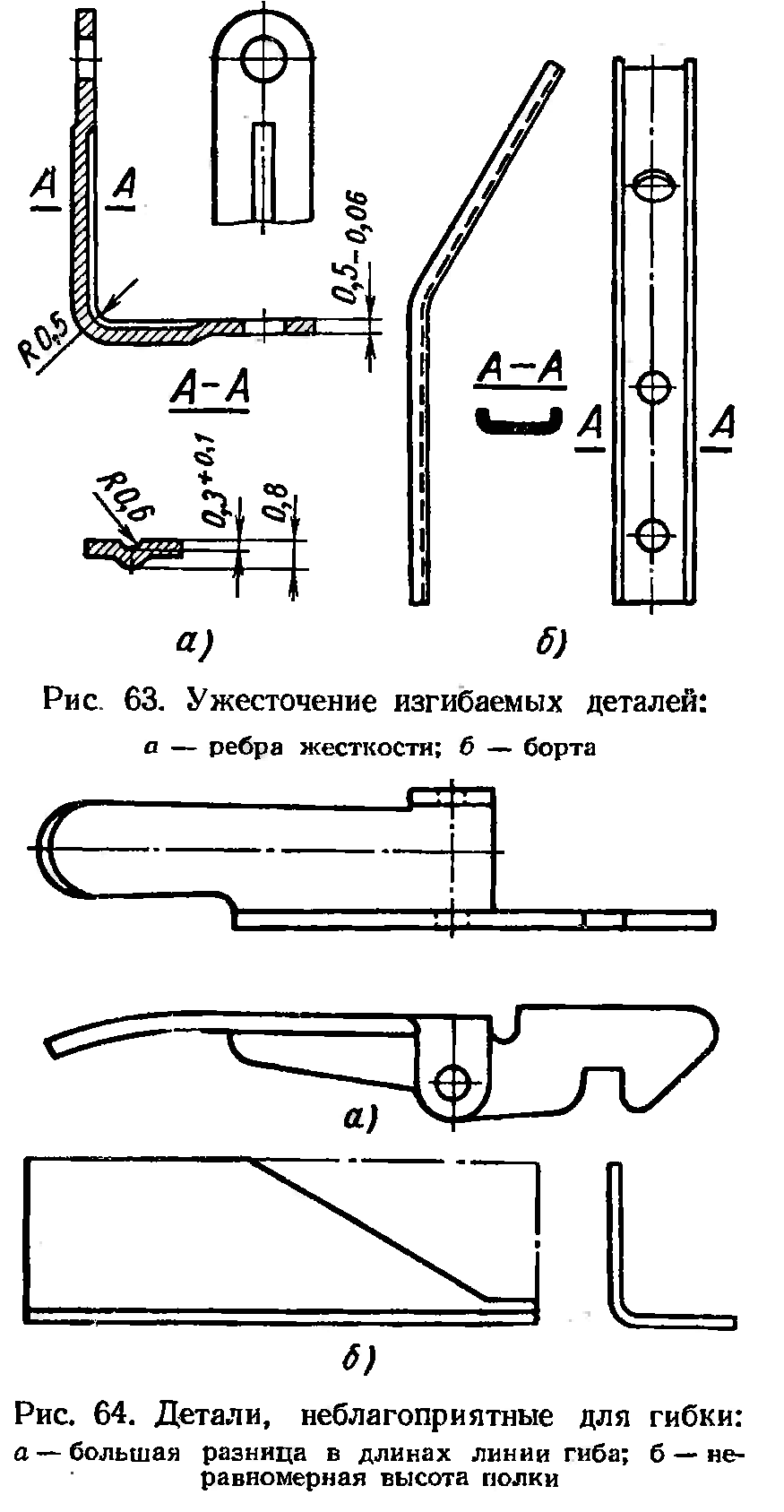

При наличии нескольких линий гиба желательно, чтобы их длины резко не отличались между собой. При гибке деталей типа показанных на рис. 64, а деталь будет стягивать в сторону участка с более длинной линией гиба.

В деталях с полкой, имеющей разную высоту (рис. 64, б), участок полки, изгибаемый неодновременно с остальной частью, получится уродливо искривленным.

Минимально допустимые радиусы гибки труб зависят от механических свойств металла, от величины допустимого утонения стенок, от угла изгиба, а также от допустимой величины волн на вогнутой стороне и допустимой овальности.

Минимальный радиус гибки должен быть больше 4-5 диаметров трубы, при меньшем радиусе происходит заметная овализация круглого профиля трубы, при этом у тонкостенных труб может наблюдаться образование складок на внутренней стенке.При гибке тонкостенных профилей на специальных профилегибочных станках минимальный радиус для симметричных профилей г = (8 – 10) h, а для несимметричных профилей г = (20 – 25) h (высота профиля).

Гибка листового материала представляет собой процесс упругопластической деформации, протекающей различно с обеих сторон изгибаемой заготовки. Технологический процесс гибки осуществляется преимущественно посредством поперечного пластического изгиба.

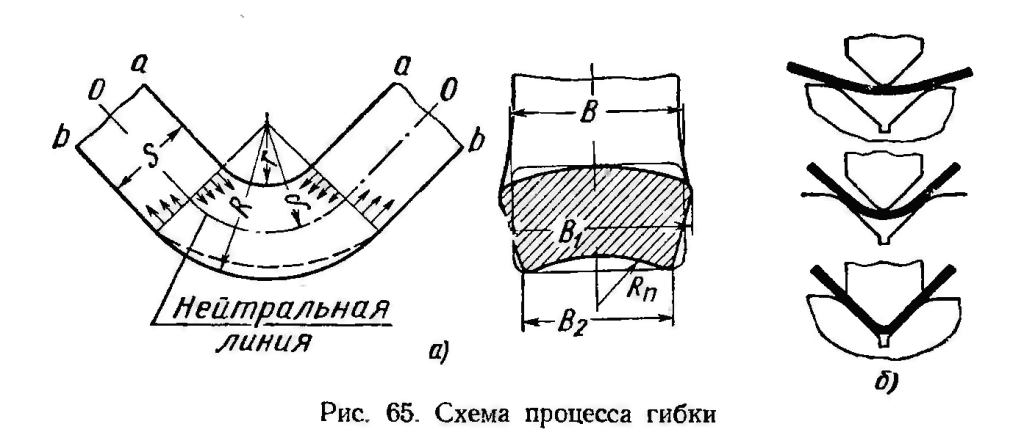

Наблюдения за процессом гибки (рис. 65, а, б) показывают, что слои металла, расположенные ближе к внутренней поверхности аа (с меньшим радиусом кривизны), испытывают сжатие, а слои, расположенные у внешней поверхности bb (с большим радиусом кривизны), - растяжение.

В результате гибки заготовок, имеющих незначительную ширину В относительно толщины S, сечение их искажается, происходит некоторое увеличение ширины В, заготовки вблизи внутренней

поверхности загибаемого угла, некоторое уменьшение ширины В 2 вблизи наружной поверхности и образование поперечной кривизны с радиусом R n . Кроме того, происходит некоторое уменьшение толщины S. Иначе говоря, вместо прямоугольника в сечении получается искривленная трапеция. Это необходимо учитывать при разработке технологического процесса, особенно деталей с малой шириной, большой толщиной и малыми радиусами гибки. Если выпучивание сторон недопустимо, необходимо предусматривать механическую обработку для удаления получившегося в результате гибки выпучивания (строгание, фрезерование или зачистку на шлифовальном камне) или предварительную (до гибки) вырезку канавок.

При гибке широких полос имеет место только уменьшение толщины (утонение), искажения же поперечного сечения ничтожны, так как деформациям в поперечном направлении противодействует сопротивление материала большой ширины.

Механические свойства материала в зоне гибки изменяются, материал наклепывается, однако этот наклеп неравномерен. Чем дальше слои расположены от нейтрального слоя, тем сильнее наклеп. Поэтому в зоне гибки после отжига образуется неравномерная структура с участками крупного зерна.

Между растянутыми и сжатыми волокнами (слоями) металла находится нейтральный слой оо (рис. 65, а), который, претерпевая изгиб, не изменяет первоначальной длины. Следовательно, длина нейтрального слоя равна первоначальной длине заготовки. Нейтральный слой не проходит по середине сечения изгибаемой заготовки, а в зависимости от величины отношения r/S смещается в сторону малого радиуса. Радиус кривизны нейтрального слоя при изгибе широких прямоугольных заготовок может быть ориентировочно определен по формуле

Изменение ширины заготовки учитывается коэффициентом уширения

Следовательно, при B/S>=3 уширения изгибаемой заготовки вообще не происходит.

Изменение толщины заготовки определяется коэффициентом

утонения α, который равен S 1 /s (S 1 - толщина изогнутой заготовки

в зоне изгиба в мм). Утонение тем больше, чем меньше отношение г/S

Гибка на 180° производится обычно обжатием предварительно изогнутых заготовок. При гибке на 180° с радиусами г < S или вплоть до соприкосновения сторон материал в зоне изгиба сильно сплющивается. При этом, как установлено, в средней части зоны изгиба происходит не утонение, а утолщение материала.

Значения х для определения радиуса нейтрального слоя относятся к гибке прямоугольных заготовок плашмя

(B/S>=1) Гибка на ребро еще мало исследована. Однако для гибки на ребро для ориентировочных подсчетов можно принимать г = (3-4) В.

Радиус нейтрального слоя при гибке деталей из проволоки диаметром 3 мм и более определяется по той же формуле, что и при гибке прямоугольных; при этом считают, что нейтральная линия проходит на расстоянии

от внутренней линии гиба (d - диаметр проволоки в мм).

При гибке деталей с малыми радиусами сечение в зоне гибки получается овальным.

Сказанное относилось к определению положения нейтрального слоя деформации, от этого слоя следует отличать нейтральный слой напряжений, в котором происходит перемена знака напряжений (сжатие - растяжение). Положение нейтрального слоя напряжений может быть рассчитано по формуле И. П. Ренне

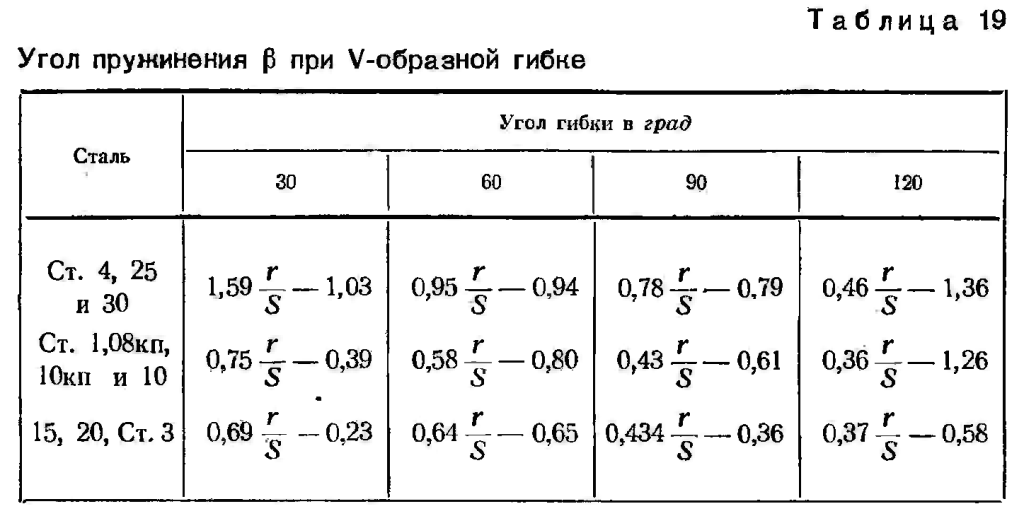

Нейтральные слои напряжения и деформации не совпадают. Процесс гибки, как и любое пластическое деформирование, сопровождается упругими деформациями, величина которых пропорциональна напряжениям. При разгрузке (снятии внешних сил) пластически деформированное тело восстанавливает объем и частично форму. Это явление получило условное название пружинения. Пружинение приводит к необходимости корректирования рабочих частей штампа, а если к этому не прибегать, к ручной доводке изгибаемых деталей. Для оценки величины пружинения при гибке по сравнительно небольшим радиусам введено понятие угла пружинения, который представляет собой разность между величинами угла детали (после гибки) и угла пуансона гибочного штампа. Искажением радиуса гибки пренебрегают. При гибке же по большому радиусу изменяется не только угол детали, но и радиус ее кривизны. Следовательно, чем меньше радиус гибки при всех прочих равных условиях, тем меньше пружинение.

Величина пружинения при гибке зависит от ряда факторов, основными из которых являются механические свойства и толщина материала детали, радиус гибки, форма детали, тип штампа, способ гибки и др. Чем выше предел текучести изгибаемого металла,

модуль упрочнения металла, чем больше отношение r/S и меньше

толщина S, тем больше пружинение при прочих равных условиях. Существенное влияние на величину пружинения оказывает однородность механических свойств материала. Многообразие форм деталей и факторов, оказывающих влияние на величину пружинения, исключает возможность создания расчетных формул для всех случаев гибки. Пружинение обычно определяют на основе опытных данных с последующей доработкой размеров рабочих частей штампа.

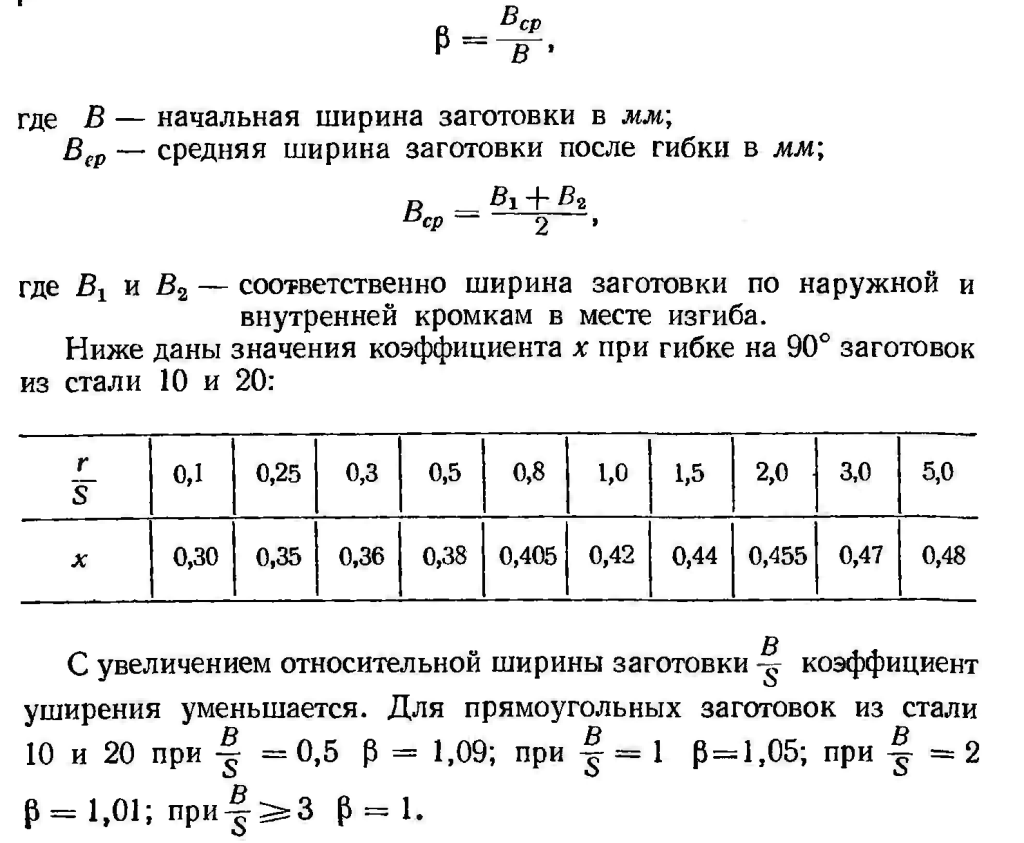

В табл. 19 приведены полученные Б. В. Рябининым формулы для расчета углов пружинения для мягкой стали при V-образной гибке стальных деталей, а в табл. 20 - значения углов пружинения при гибке деталей из стали, цветных металлов, легированных сталей и титановых сплавов.

В таблицах и графиках приведены опытные данные по углам пружинения при свободной одноугловой гибке. При гибке в упор (с подчеканкой) угол пружинения при всех прочих равных условиях меньше, поэтому приведенными в табл. 19, 20 данными пользоваться нельзя. В указанном случае угол пружинения может быть установлен при испытании штампа. Необходимо указать, что чем больше отношение усилия подчеканки к усилию собственно гибки, тем меньше угол пружинения.

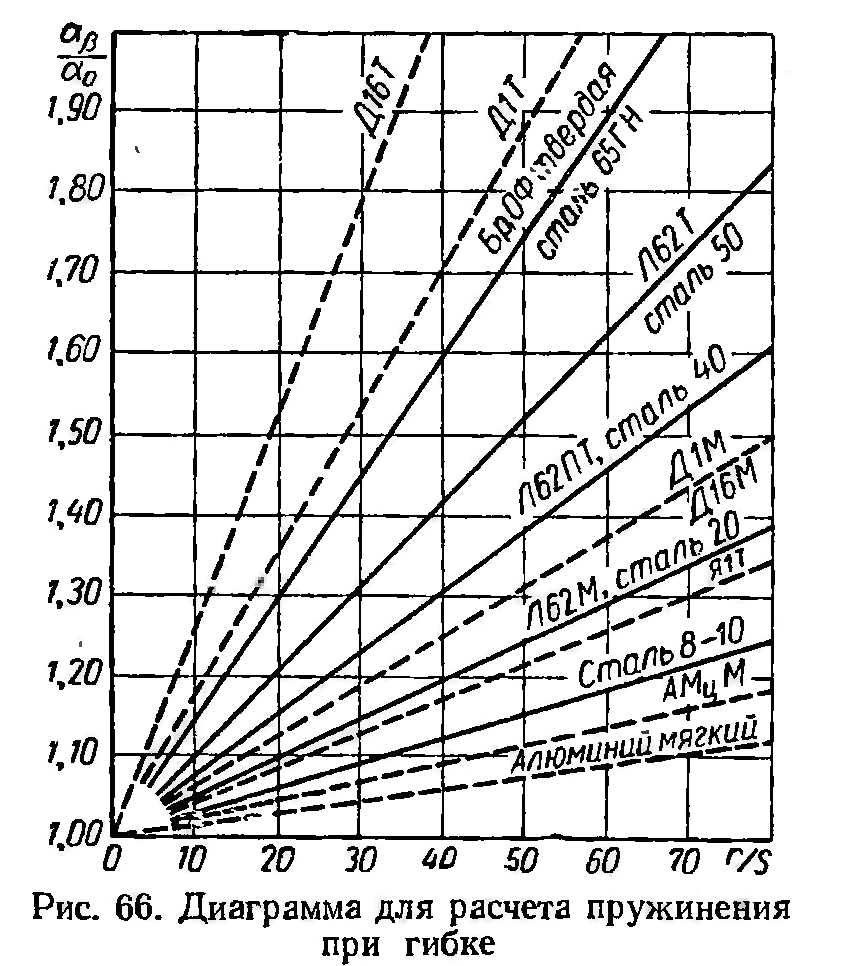

При гибке деталей со значениями r/S>5- 8 для расчета пружинения можно воспользоваться диаграммой’ на рис. 66 . Диаграммой пользуются следующим образом.

По известным маркам материала детали и отношению r/S находим на оси ординат отношение α B /α 0 . Разделив величину на это отношение, находим величину угла α B пуансона с учетом распружинивания.

Радиус r п на пуансоне, изготовляемый с тем, чтобы получить на детали требуемый угол распружинивания, рассчитывается по формуле